快速檢測顯微鏡廠家

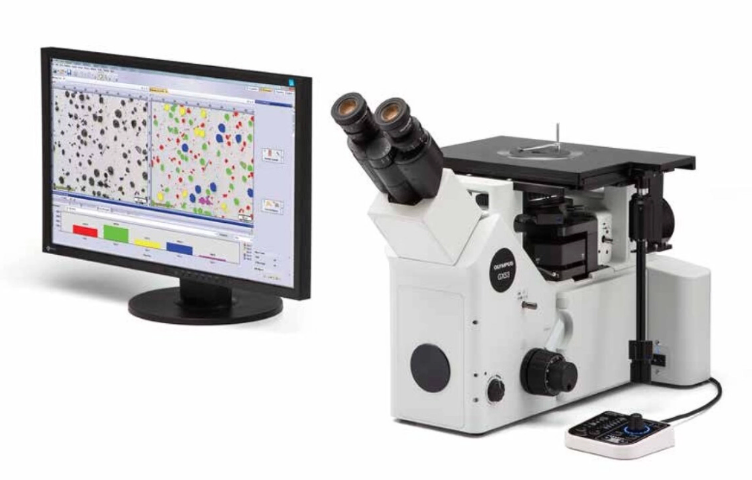

工業顯微鏡深入制造業血管,解決肉眼無法企及的痛點。在電子行業,它用于半導體封裝檢測:臺積電的產線用共聚焦顯微鏡掃描芯片焊球,識別0.5μm的虛焊,避免手機處理器失效;蘋果供應鏈中,顯微鏡檢查MicroLED屏幕的像素排列,保證顯示均勻性。汽車制造依賴它保障安全:博世用金相顯微鏡分析剎車片摩擦材料的微觀結構,優化耐熱性;特斯拉工廠通過立體鏡檢測電池極耳焊接,防止熱失控。航空航天領域更嚴苛——空客用電子顯微鏡觀察鈦合金渦輪葉片的晶界裂紋,預防飛行事故;SpaceX則靠它驗證火箭燃料閥的密封面光潔度。醫療器械生產中,顯微鏡確保植入物生物相容性:強生用它檢查人工關節涂層的孔隙率,避免體內炎癥。日常案例更普遍:食品機械廠檢測灌裝線密封圈的微孔,防止污染;紡織業分析纖維斷裂強度。應用場景的主要邏輯是“預防性質量控制”:顯微鏡在量產前攔截缺陷,而非事后召回。例如,三星顯示工廠部署自動顯微系統,將面板不良率從3%壓至0.1%,年省成本超2億美元。這些實例證明,工業顯微鏡已從輔助工具升級為生產流程的“守門人”,其價值在于將抽象標準(如ISO25178表面粗糙度)轉化為可操作數據,驅動制造業向零缺陷邁進。數據自動上傳至制造執行系統,實現實時質量監控和工藝優化。快速檢測顯微鏡廠家

凍干粉針劑結晶形態影響藥效,工業顯微鏡實現過程精確調控。輝瑞在疫苗生產中,采用LinkamLTS120冷臺顯微系統:-80°C至100°C控溫,實時觀測甘露醇結晶過程。其創新在于相變動力學建模——顯微圖像捕捉晶核生成速率,結合熱力學參數優化凍干曲線。2021年數據顯示,該技術將結晶均一度提升40%,疫苗效價穩定性提高25%。主要技術是偏光成像:雙折射圖像區分無定形區與晶區,檢出限達5μm。挑戰在于真空干擾:凍干艙低氣壓導致圖像模糊,設備采用差分干涉(DIC)增強對比度。更突破性的是拉曼光譜聯用:同步獲取分子振動信息,驗證晶型純度。某次生產中,系統識別出過快降溫導致的亞穩態結晶,避免整批疫苗失效。隨著mRNA藥物興起,顯微鏡正開發脂質體觀測功能:熒光標記追蹤納米顆粒融合過程。環保效益明顯:每提升1%結晶合格率,年減原料浪費2噸。未來將結合數字孿生,構建凍干過程虛擬模型。這不僅是質量工具,更是制藥“精確制造”的重心,將生命科學從宏觀經驗深化至分子控制。其價值在于:每一粒晶體的完美,都守護億萬生命的健康。快速檢測顯微鏡廠家常用微米(μm)或納米(nm),旗艦工業顯微鏡可達0.1微米。

工業顯微鏡與生物顯微鏡雖同源,卻因應用場景分化出本質差異。設計截然不同:生物鏡追求高分辨率觀察活細胞,物鏡NA常>1.4,但結構脆弱,需恒溫恒濕環境;工業鏡則優先考慮“抗造性”,NA適中(0.7-0.95),但機身重達10kg以上,內置減震彈簧應對機床振動。照明系統體現差異:生物鏡用透射光觀察透明樣本,工業鏡多用反射光或環形LED,適應不透明金屬、塑料等工業材料。操作邏輯也迥異——生物鏡強調精細調焦(微米級),適合科研慢節奏;工業鏡配備粗/微調雙系統,支持快速定位,如檢測PCB時10秒內鎖定目標點。樣本處理更顯特色:生物鏡需玻片染色,工業鏡可直接觀察大尺寸工件(如汽車齒輪),載物臺承重達5kg。成本上,旗艦生物鏡超50萬元,但工業鏡因批量采購和耐用設計,性價比更高(20-30萬元主流機型)。關鍵區別在數據輸出:生物鏡側重圖像記錄,工業鏡強制集成測量軟件,自動生成GD&T(幾何尺寸公差)報告。例如,徠卡工業鏡的“Mapix”軟件能比對CAD模型與實測數據,而生物鏡軟件只標注細胞形態。這種分化源于需求本質:生物領域探索未知,工業領域確保已知標準。混淆兩者將導致災難——用生物鏡檢測金屬,可能因振動損毀物鏡;用工業鏡看細胞,則細節丟失。

運動服纖維斷裂是質量投訴主因,工業顯微鏡實現從宏觀失效到微觀根源的追溯。nike研發實驗室用徠卡DM4M,配合納米壓痕模塊:先掃描纖維表面缺陷(劃痕/凹坑),再施加1μN力測量局部強度。其創新在于動態疲勞模擬——微電機以10Hz頻率拉伸纖維,顯微鏡記錄裂紋擴展速度,建立S-N曲線微觀模型。2023年數據顯示,該技術將運動褲開線率從4.7%降至0.9%,年省賠償金8000萬美元。關鍵技術是偏振光干涉:雙折射圖像量化分子取向度,預測斷裂風險(準確率92%)。挑戰在于纖維曲率干擾:直徑20μm的錦綸絲導致視場畸變,設備采用球面載物臺+自適應光學補償。更突破性的是環境模擬艙——在-20°C至60°C下檢測纖維性能,匹配極地探險服需求。某次溯源中,系統發現染料殘留導致分子鏈斷裂,推動供應商工藝升級。隨著智能紡織品興起,顯微鏡正開發導電纖維檢測功能:同步測量電阻變化與結構損傷。環保效益突出:每降低1%廢品率,年節水1.2萬噸。未來將結合AI生成設計,根據微觀數據優化纖維編織參數。這標志著工業顯微鏡從“問題診斷”轉向“源頭預防”,在快消品領域建立微觀質量新基準。實現數據自動傳輸、分析和報告,提升檢測效率90%以上。

QLED電視色域受限于量子點聚集,工業顯微鏡實現納米級分散控制。TCL華星采用超分辨熒光顯微(STED):激發波長488nm,分辨單個量子點(直徑5nm),定位聚集熱點。其創新在于原位光譜關聯——顯微圖像標記聚集區,同步測量PL光譜半峰寬(FWHM),建立聚集-色純度模型。2023年數據顯示,該技術將紅光FWHM從35nm壓至28nm,色域覆蓋率達150%NTSC。主要技術是光漂白校正算法:補償連續激光照射導致的熒光衰減。挑戰在于膜層曲面:顯示膜厚度只50μm,設備采用液體浸沒物鏡(NA=1.4)提升景深。更突破性的是電場分散調控:顯微鏡觀察量子點在電場下的定向排列,優化分散工藝。某次生產中,系統發現配體脫落導致的聚集,改進了ZnS包覆工藝。隨著Micro-LED競爭加劇,顯微鏡正開發量子點-轉移頭界面分析:觀測巨量轉移中的破損機制。環保效益明顯:每提升1%色純度,年減量子點原料浪費2噸。未來將集成量子傳感,實時監測量子點能級分布,讓顯示技術進入“原子級精細”時代。增強不同材質對比度,清晰觀察透明或反光樣本的微觀細節。激光顯微鏡總代

雙光子顯微術穿透支架,熒光標記活細胞,Organovo應用將血管化效率提升50%,人工肝臟研發周期縮短40%。快速檢測顯微鏡廠家

船舶螺旋槳空蝕每年造成100億美元損失,工業顯微鏡實現損傷早期預警。中船集團在LNG船上部署便攜式顯微鏡,通過水下機器人搭載:藍光照明穿透氣泡,捕獲0.1mm初始蝕坑。其創新在于流體-結構耦合模型——顯微圖像量化蝕坑深度,結合CFD模擬局部流速,預測擴展速率(誤差<5%)。2022年檢測顯示,系統提前6個月預警馬士基貨輪螺旋槳失效,避免2億元損失。關鍵技術是抗湍流設計:陀螺穩定平臺抵消船體晃動,確保水下成像清晰。挑戰在于鹽水腐蝕:設備采用鈦合金密封艙,IP68防護等級。更突破性的是聲發射集成:當蝕坑擴展產生超聲波,顯微鏡同步定位損傷點。某案例中,系統發現鎳鋁青銅合金的晶界敏感區,指導材料改性。隨著綠色航運發展,顯微鏡正開發空化泡動力學分析——高速攝影捕捉氣泡潰滅過程,優化槳葉曲面設計。環保價值突出:每延遲1次塢修,減少碳排放500噸。未來方向是AI壽命預測,輸入顯微數據輸出剩余使用時間。這標志著工業顯微鏡從“損傷記錄”進化為“失效預防”,在海洋工程中建立微觀維護新范式。其應用證明:掌控微觀侵蝕,方能征服浩瀚海洋。快速檢測顯微鏡廠家

- 上海成像顯微鏡代理 2025-12-23

- 快速檢測顯微鏡廠家 2025-12-23

- 便捷顯微鏡銷售 2025-12-23

- 浙江自動radiant成像光度計銷售 2025-12-22

- 高校亮度照度計銷售 2025-12-22

- 上海非接觸顯微鏡總代 2025-12-22

- 江蘇成像顯微鏡銷售 2025-12-22

- 江蘇鍍層亮度照度計代理 2025-12-21

- 山東多功能亮度照度計總代 2025-12-21

- 輕便顯微鏡代理 2025-12-21

- 浙江流量計檢查 2025-12-23

- 多維聚焦適形熱療怎么收費 2025-12-23

- 壓平機激光對中 2025-12-23

- 青浦區質量機械設備銷售報價 2025-12-23

- 蚌埠智能液體分層儀 2025-12-23

- 應變計智能傳感設備開發 2025-12-23

- 無錫定性基因擴增儀PCR儀直銷價 2025-12-23

- 福州一體式液位變送器批發價格 2025-12-23

- 湖北閃存熱流儀批發廠家 2025-12-23

- 如東名優線路板PCB服務電話 2025-12-23