杭州轉軸精密壓鑄模具廠

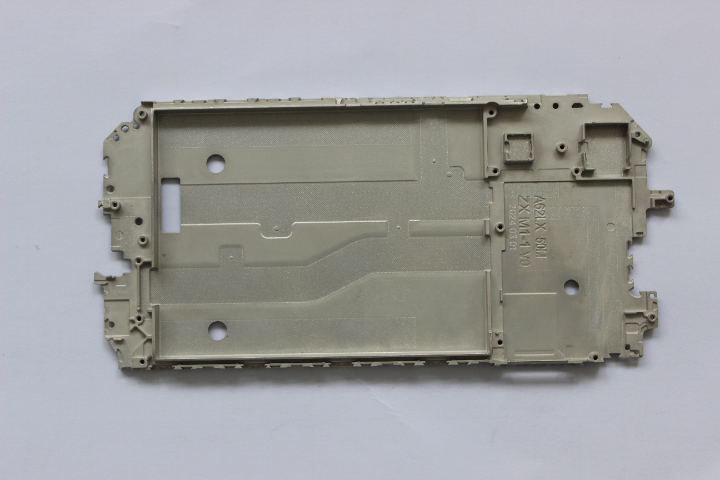

電腦周邊配件精密壓鑄為電腦的功能拓展與使用體驗提升提供了堅實支撐。在數字化時代,電腦周邊配件種類繁多,如鍵盤外殼、鼠標外殼、散熱器支架等,這些配件對精度和外觀要求較高。精密壓鑄技術能夠實現復雜形狀的一次成型,滿足配件多樣化的設計需求。以鍵盤外殼為例,通過精密壓鑄可以制造出帶有獨特紋理和曲線造型的外殼,不只提升了鍵盤的美觀度,還能增強手感。在生產過程中,需嚴格控制壓鑄工藝參數,確保外殼的尺寸精度和表面質量,避免出現氣孔、縮孔等缺陷。同時,選擇合適的壓鑄材料也至關重要,如鋁合金具有良好的散熱性和強度,常用于制造散熱性能要求較高的配件。隨著電腦技術的不斷進步,電腦周邊配件精密壓鑄將朝著更輕薄、更耐用、更個性化的方向發展,以滿足消費者對好品質電腦配件的需求。筆記本支架精密壓鑄的材質強度,決定其承重能力。杭州轉軸精密壓鑄模具廠

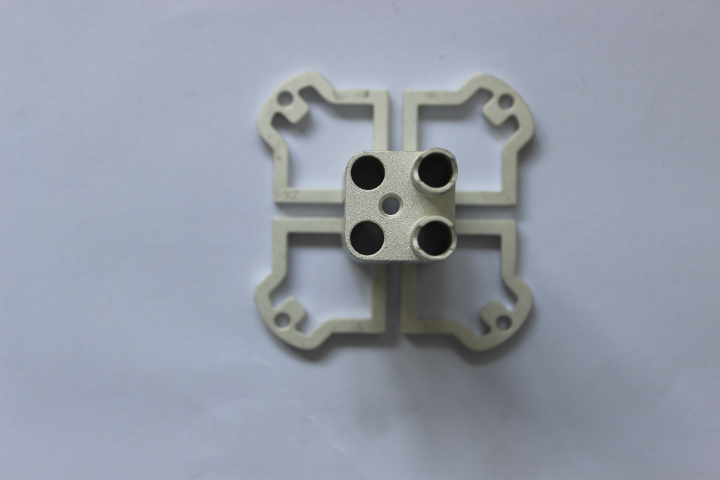

無人機配件精密壓鑄是推動無人機產業發展的重要力量。無人機作為一種新興的航空器,在航拍、測繪、物流等領域得到了普遍應用。無人機配件的性能和質量直接影響無人機的飛行性能和安全性。通過精密壓鑄工藝制造的無人機配件,具有高精度、比較強度和輕量化的特點。例如,無人機的機架、螺旋槳座等關鍵部件采用精密壓鑄成型,能夠保證部件的尺寸精度和裝配精度,減少飛行過程中的振動和噪音。在材料選擇上,常采用鋁合金、鎂合金等輕質比較強度的材料,以降低無人機的整體重量,提高飛行效率和續航能力。同時,精密壓鑄可以實現無人機配件的復雜形狀設計,滿足空氣動力學要求,提高無人機的飛行穩定性。此外,為了提高無人機配件的耐腐蝕性和耐磨性,還需要進行表面處理和熱處理等工藝。隨著無人機技術的不斷發展和應用領域的擴大,無人機配件精密壓鑄將面臨更高的技術要求和更大的市場機遇。四川機箱支架精密壓鑄行業半固態精密壓鑄融合多種優勢,制造高性能精密零件。

精密壓鑄,與模具設計和制造密切相關。一套高質量的精密壓鑄模具是實現精密壓鑄工藝的關鍵。模具設計需要充分考慮鑄件的形狀、尺寸精度、脫模方式以及壓鑄過程中的金屬流動等因素。例如,對于具有復雜內部結構的鑄件,需要設計合理的型芯和抽芯機構,以確保在壓鑄完成后能夠順利脫模。同時,模具的材料選擇也至關重要,必須具備良好的耐高溫、耐磨損和度性能,以承受壓鑄過程中的高壓和高溫沖擊。在模具制造過程中,先進的加工技術如電火花加工、五軸聯動加工等被應用,以保證模具的高精度和表面質量。只有通過精心設計和制造的模具,才能生產出高質量的精密壓鑄件,滿足不同行業對于產品精度和性能的要求。

在汽車制造業,精密壓鑄廣泛應用于各類關鍵零部件的生產,為汽車的輕量化、高性能化以及安全性提升做出了重要貢獻。在汽車發動機系統中,精密壓鑄的應用十分關鍵。例如,發動機的缸體、缸蓋以及進氣歧管等部件采用精密壓鑄制造,不僅能夠實現復雜的內部結構設計,提高發動機的燃燒效率和動力輸出,還能大幅減輕發動機重量,降低整車油耗,提高燃油經濟性。在汽車底盤和車身結構件方面,精密壓鑄同樣發揮著重要作用。汽車的輪轂、懸掛系統部件以及車身的一些度結構件,如車門防撞梁、A柱和B柱加強件等,采用精密壓鑄工藝制造,能夠在保證強度和安全性的前提下,實現輕量化設計,降低車輛的整體重量,提高汽車的加速性能、制動性能以及操控穩定性。此外,精密壓鑄生產的汽車零部件具有較高的尺寸精度和表面質量,能夠減少后續加工工序,提高生產效率,降低生產成本,推動汽車行業向高效、環保、安全的方向發展。銅件精密壓鑄對工藝要求嚴格,確保銅件尺寸精確、性能穩定。

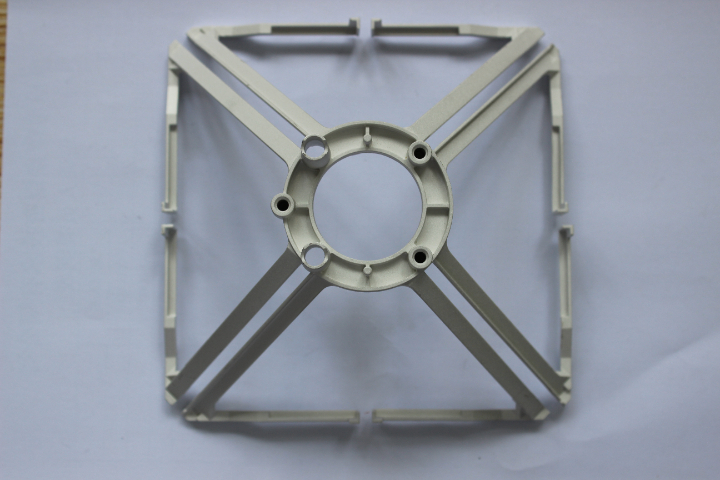

顯示器支架精密壓鑄為顯示器提供了穩定、靈活的支撐解決方案,提升了用戶的使用體驗。隨著顯示技術的不斷進步,顯示器的尺寸和重量不斷增加,對支架的強度和穩定性要求也越來越高。精密壓鑄工藝能夠制造出比較強度的顯示器支架,滿足大尺寸顯示器的承載需求。在材料方面,常選用鋁合金或鋅合金等材料,通過精密壓鑄成型后,支架具有輕量化的特點,便于安裝和移動。同時,精密壓鑄可以實現支架的復雜結構設計,如多關節調節機構,使用戶能夠根據需要自由調整顯示器的高度、角度和方向,實現比較佳的觀看效果。在外觀設計上,顯示器支架精密壓鑄件可以做到線條流暢、造型美觀,與各種風格的顯示器和辦公環境相匹配。此外,為了提高支架的耐用性,還需要對壓鑄件進行表面處理,如噴漆、電鍍等,增強其耐腐蝕性和耐磨性。隨著人們對辦公和娛樂環境舒適度的追求,顯示器支架精密壓鑄將不斷發展和創新。機箱支架精密壓鑄的未來趨勢,是智能化與輕量化。鋅合金精密壓鑄模具廠

銅件精密壓鑄的閥門在工業管道系統中,保障流體的穩定輸送。杭州轉軸精密壓鑄模具廠

精密壓鑄,在模具維護和保養方面需要高度重視。由于壓鑄過程中模具承受著高溫、高壓和高速金屬液的沖刷,模具容易出現磨損、變形、熱疲勞等問題。為了保證模具的使用壽命和壓鑄件的質量,定期的模具維護和保養是必不可少的。模具維護包括對模具表面的清潔、潤滑,以及對模具關鍵部位的檢查和修復。例如,在每次壓鑄生產結束后,需要及時清理模具表面殘留的金屬液和脫模劑,防止其在模具表面堆積,影響下次壓鑄的質量。同時,要定期對模具的型芯、滑塊等活動部件進行潤滑,確保其運動順暢。對于出現磨損或變形的模具部件,要及時進行修復或更換。此外,合理的模具使用規范和熱管理措施也有助于延長模具的使用壽命,降低生產成本。杭州轉軸精密壓鑄模具廠

- 深圳鋁合金精密壓鑄件加工 2025-12-15

- 北京電動工具壓鑄件工藝 2025-12-15

- 廣州新能源精密壓鑄 2025-12-15

- 武漢新能源精密壓鑄 2025-12-14

- 四川固態硬盤盒鋁合金壓鑄供應商 2025-12-14

- 廣州汽車壓鑄件 2025-12-14

- 蘇州振子鋁合金壓鑄件廠家 2025-12-14

- 重慶機箱支架鋁合金壓鑄模具制造 2025-12-14

- 上海鋁壓鑄非標件精密壓鑄加工 2025-12-14

- 安徽無人機配件鋁合金壓鑄廠商 2025-12-14

- 東營LED箱體零部件大概多少錢 2025-12-15

- 寧波康明斯冷藏車離合器型號 2025-12-15

- 重慶什么是智能烹飪設備服務熱線 2025-12-15

- 水平移動地軌.6063鋁棒不規則鋁UV板工字線卡條.6061鋁方棒 2025-12-15

- 海珠區二手銅編織帶價位 2025-12-15

- 塑膠壓鉚螺柱多少錢 2025-12-15

- 鎮江焊錫條以客為尊 2025-12-15

- 四川橡膠管釀酒必備 2025-12-15

- 西藏等長雙頭螺柱什么品牌好一點 2025-12-15

- 浦東新區什么是焊錫絲 2025-12-15