蘇州管材小家電母粒定制廠家

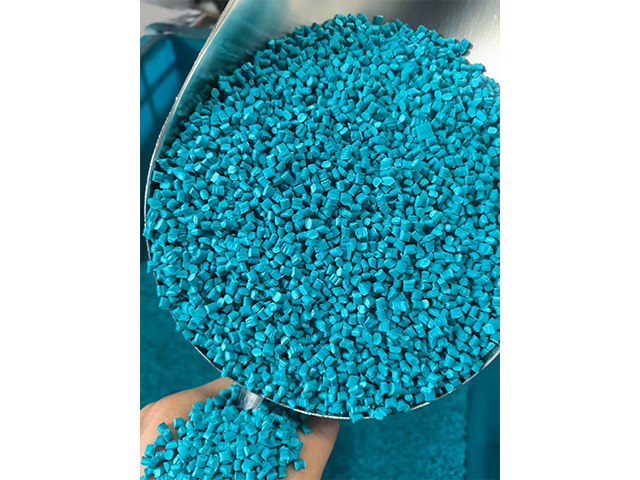

色母粒的物理形態特征為其在自動化塑料加工中的應用提供了便利條件。其顆粒狀形態使其能夠順暢地通過真空上料系統進行輸送,輸送效率可以達到每小時數百公斤(如500kg/h量級)。粒徑大小相對均一(常見范圍在2-3毫米),有助于保障在自動計量設備中的精度,計量誤差通常可以控制在小于0.5%的較小范圍內。色母粒內部的預分散結構(顏料已預先分散在載體中)在加工過程中能減少對設備螺桿和料筒的摩擦,有助于延長相關部件的使用壽命。在現代化的集中供料系統中,色母粒能夠與基礎樹脂實現在線自動混配,這種連續化操作方式相比傳統的人工稱量與混合,能夠能夠減少工時需求。注塑生產實踐表明,使用標準化的色母粒產品,配合優化的換色操作流程,可以將設備換色所需的清潔時間縮短至15至30分鐘,從而有助于提升設備的整體利用率(提升幅度可達約8個百分點)。這些特性共同體現了色母粒物理形態對提升自動化生產效率和穩定性的貢獻。創新色母配方,讓塑料制品既美觀又耐用。蘇州管材小家電母粒定制廠家

色母粒制造技術的持續進步帶來多方面的效益提升。采用超臨界CO?輔助分散等先進工藝,能夠提高色母粒對顏料的承載能力(提升幅度約30%),有助于減少載體樹脂的用量。通過納米包覆技術(例如使用二氧化硅層包裹有機顏料顆粒),可以提升有機顏料的耐熱性能(耐熱溫度提高數十攝氏度),使其適應工程塑料的加工溫度要求。引入低粉塵造粒系統,有助于控制生產環境的粉塵水平(如車間PM2.5濃度維持在較低水平)。在應用層面,開發出的反應型色母粒(含有如馬來酸酐接枝物等功能組分),能夠提升聚烯烴與極性材料之間的界面結合力,對復合材料的剝離強度有提升作用。這些制造和應用技術的創新成果,通常在ISO 9001等質量管理體系框架下得到驗證和推廣,并已應用于汽車零部件、電子電器組件等領域,對相關產業的技術發展有積極意義。黑色母粒生產工藝色母粒載體與塑料基材的兼容性,避免制品分層開裂引發的使用風險。

選購色母粒時,企業需要關注多個方面以確保制品的色彩表現和性能符合要求。色母粒由高比例顏料、染料與載體樹脂組成,具備著色效果均勻穩定、使用便捷和環保無塵等特點。選擇適合所用塑料類型的色母粒至關重要,不同塑料對載體樹脂的要求不同,合理匹配能夠保證色母粒的良好分散性和附著力。色母粒的顏料和染料質量直接影響著色的飽和度和穩定性,優良的色母粒能夠提升制品的耐候性和力學性能。在選擇過程中,建議關注色母粒的環保性能,避免含有對生產環境和產品有害的成分。企業還應考慮色母粒的加工適應性,確保其在注塑、吹膜、紡絲等工藝中表現出優良的流動性和色彩均勻性。針對消費電子、家電等行業,色母粒的色彩一致性和穩定性尤為重要,選擇時應結合具體應用需求和廠家技術支持,確保色母粒能夠滿足生產效率和產品質量的雙重要求。合理選用色母粒,有助于提升塑料制品的整體品質與市場競爭力。

在塑料配方設計中,色母粒與其他功能添加劑的協同使用時,需充分考慮它們之間的化學與物理兼容性,以確保產品的性能和外觀符合預期。例如,當色母粒與阻燃劑共同使用時,需要特別選擇化學性質穩定、不易遷移的顏料品種。在阻燃聚丙烯(PP)板材應用中,采用無機顏料制成的色母粒通常能與溴系阻燃劑形成較為穩定的體系,能避免兩者之間可能發生的反應導致阻燃效率降低的風險。當色母粒與抗氧劑配合時,則需嚴格控制配方中添加劑的總添加量,過高的添加比例不就可能增加成本,還可能影響物料在基體樹脂中的分散均勻性,通常建議兩者的總添加比例控制在6%以內。此外,將色母粒與適量的潤滑劑配合使用,能減少塑料加工過程中因摩擦產生的熱量,這有助于保護熱敏性顏料的性能,維持著色穩定性,這一協同效應在高速擠出生產薄膜等對熱歷史和剪切敏感的加工工藝中尤為有益。妥善處理這些協同關系是優化塑料制品性能和加工效率的重要環節PP保鮮盒色母粒生產工藝要注重溫度與混合,合適工藝能保證保鮮盒色澤和質量。

色母粒工藝是決定其性能和應用效果的關鍵環節,涉及顏料、染料與載體樹脂的準確配比及加工技術。工藝的優劣直接影響色母粒的著色均勻性、穩定性以及后續塑料制品的視覺和機械性能。良好的工藝能夠確保顏料充分分散,避免色斑和沉淀現象,同時提升顆粒的流動性和加工適應性。在塑料、化纖等領域,色母粒經過注塑、吹膜、紡絲等工序時,工藝的合理設計保證了著色效果的持久和環保無塵的使用體驗。不同的加工溫度、混合方式和顆粒造粒技術都會對產品產生影響,尤其是在高級家電和汽車部件的應用中,工藝的精細化程度尤為重要。昆山聚澤新材料科技有限公司憑借多年的技術積累和創新能力,不斷優化色母粒工藝,確保每一批產品都能滿足客戶對色彩均勻性和穩定性的高標準需求。色母粒的批次穩定性保障塑料產品一致性,避免因色差導致的質檢缺陷。中空板塑膠色母代工

色母粒為中空板提供穩定均勻的色彩表現,避免色差影響產品美觀度。蘇州管材小家電母粒定制廠家

色母粒作為塑料著色與功能化的重要材料,其行業標準體系是保障產品質量、推動技術創新、規范市場秩序的關鍵基石。當前,我國色母粒行業標準已形成涵蓋產品分類、技術要求、檢測方法、安全環保等多維度的規范框架,為行業高質量發展提供有力支撐。1.行業標準的重要分類與內容色母粒標準通常按載體樹脂類型命名,如聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯(ABS)色母粒等,明確規定了產品的分類、命名規則及技術指標。例如,Q/VGSJ1-2019標準詳細界定了色母粒的外觀要求(粒徑均勻性、雜質控制)、物理性能(著色強度、耐熱性、耐遷移性)及化學安全性(重金屬、揮發物限量)。其中,耐熱性指標根據載體樹脂類型設定差異化閾值,如PP色母粒需在280℃-310℃下保持性能穩定,確保其適應注塑、擠出等加工工藝需求。2.檢測方法與質量管控行業標準建立了完善的檢測體系,涵蓋顏色熱穩定性、分散性、著色強度等關鍵指標。例如,耐光性測試采用氙燈照射模擬戶外環境,要求色母粒在700-800小時照射后色差ΔE≤;分散性檢測則通過顯微鏡觀察顆粒粒徑分布,纖維級產品需控制粒徑≤μm,以避免制品表面出現色點。這些方法為企業提供了量化的質量控制手段,助力產品通過ISO9001等國際認證。 蘇州管材小家電母粒定制廠家

- 蘇州管材小家電母粒定制廠家 2025-12-14

- TPU食品級母粒 2025-12-14

- PET瓶胚白色母粒怎么選 2025-12-13

- 高相容黑色母粒訂制 2025-12-13

- 輪胎助劑源頭廠家 2025-12-13

- 蘇州高亮刷絲母粒 2025-12-13

- 蘇州黑色母粒工藝 2025-12-13

- 蘇州輪胎鈦白粉好處 2025-12-13

- 汽車原廠漆用鈦白粉好處 2025-12-12

- 開關蓋鐳雕母粒訂制 2025-12-12

- 紹興耐油密封圈排行榜 2025-12-14

- 吉林附近GRS數據線批發廠家 2025-12-14

- 嘉興全氟醚墊片報價 2025-12-14

- 寧波全氟醚V型密封圈如何挑選 2025-12-14

- 蘇州潤滑耐刮擦助劑多少錢一噸 2025-12-14

- 珠海135度雙壁熱縮套管報價 2025-12-14

- 上海耐高溫阻燃布工廠 2025-12-14

- 附近哪里有PC母粒收費 2025-12-14

- 貴州耐高溫O型圈聯系方式 2025-12-14

- 江蘇川字托盤 2025-12-14