江蘇儲罐管法蘭專機焊接技巧

設備采用全封閉正壓設計,機柜內部維持200Pa微正壓,防止易燃易爆氣體侵入。所有電氣元件符合ATEX防爆認證,接線箱采用澆封型防爆結構,運動機構配備無火花制動器。關鍵電子板卡涂覆三防漆層,并通過85℃/85%RH的1000小時鹽霧測試。運行數據顯示,設備在含硫化氫介質的酸性環境中,關鍵部件的腐蝕速率為普通設備的1/7,伺服電機軸承在經歷2000小時運行后振動值仍保持在新機的85%水平。這為在石油化工、煤化工等惡劣工況下的設備在線維修提供了可靠解決方案,單次大修工期可縮短40%,設計有電控電弧裝置,全位置焊接時熔池流淌,從而保證仰焊、立焊成形質量。江蘇儲罐管法蘭專機焊接技巧

該專機針對石油化工、電站建設中管道全位置(5G水平固定、6G傾斜固定)焊接的嚴苛要求,內置了強大的自適應焊接系統。系統在于其位置識別與參數動態匹配功能。通過高精度編碼器實時獲取焊槍相對于管道圓周的位置角度,系統能自動識別當前處于平焊、立焊、仰焊或是過渡區域。針對每一位置的重力與熔池行為特點,系統毫秒級調用預置的優化參數組合,智能調節脈沖波形(峰值電流、基值電流、頻率)、焊接速度、送絲速度及氣體流量。例如,在仰焊位置,系統自動增加脈沖頻率、降低平均電流并采用精密的電弧力控制,以抵抗熔池下墜;在立焊位置,則優化擺動參數以確保側壁熔合。操作人員需選擇材質、壁厚與坡口形式,即可啟動全位置自適應焊接循環,徹底告別了傳統焊接中依賴焊工手動頻繁調整參數的困境。這極大降低了操作門檻,確保了整圈環縫質量的均一性與高合格率,特別適用于現場安裝中空間受限、姿態固定的高壓管道焊接。江蘇儲罐管法蘭專機焊接技巧系統內置標準焊接工藝庫,一鍵調用對應材料與規格的優化參數,降低對操作人員要求。

焊接不銹鋼、鎳基合金、雙相鋼等高合金管道時,對層間溫度和根部保護的控制至關重要,直接影響接頭耐腐蝕性和力學性能。本專機為此集成了專業化模塊。智能溫控系統通過多個紅外測溫點實時監測焊縫及熱影響區溫度,并顯示溫度云圖。焊接過程中,系統嚴格將層間溫度控制在工藝要求范圍內(如雙相鋼要求低于150℃),一旦超限自動暫停焊接并啟動輔助冷卻,待溫度降至下限后再自動續焊。背面保護模塊則采用分段式或整體式充氬設計,通過高精度流量計和壓力傳感器,確保管道內部惰性氣體氛圍均勻穩定,氧氣含量低于50ppm,保障根部焊縫金屬的純凈度與成型質量。該集成化方案將高合金材料焊接的苛刻工藝要求轉化為可自動執行的精細程序,很大程度減少了人為因素波動,是化工、核電、海洋工程中高附加值合金管道自動化焊接的可靠保障。

熔深,特別是根部熔透的穩定性,是衡量焊接質量的指標。本專機采用的恒熔深控制技術,基于對熔池振蕩頻率與振幅的精密分析。其原理是:焊接熔池在電弧力、金屬表面張力等作用下存在固有振蕩頻率,而該頻率與熔池的尺寸(尤其是熔深)存在確定的物理關系。專機通過高速視覺傳感器或特殊設計的電弧傳感電路,實時提取熔池振蕩特征信號。控制模塊將此信號與預設的“理想熔深”所對應的振蕩特征值進行對比,一旦出現偏差,便立即動態調整焊接電流或焊接速度。例如,當檢測到熔深變淺趨勢時,系統會微幅提升脈沖峰值電流或降低焊速,以增加熱輸入,反之亦然。這一閉環控制實現了焊接過程的“自適應”調節,能夠自動補償因裝配間隙波動、散熱條件變化、電弧輕微漂移等因素對熔深造成的影響。在核電主管道窄間隙焊接中,該技術確保了長達數米的環縫在全位置上的根部熔深波動范圍小于±0.2mm,為核級設備的安全可靠性提供了至關重要的技術保障。內置預編系統,可根據坡口情況,自動匹配標準焊接工藝規程(WPS)。

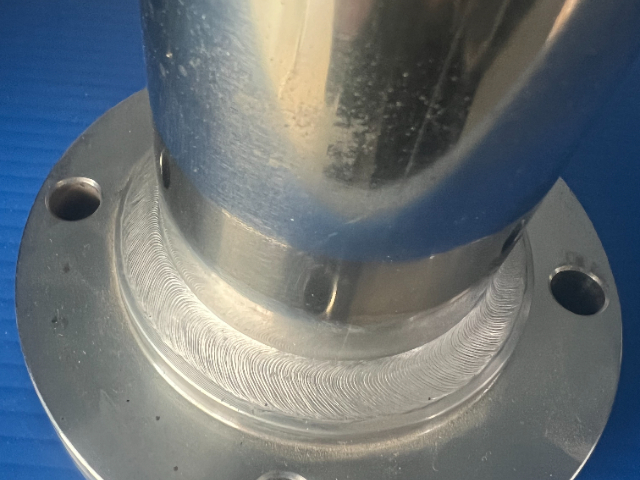

全自動管法蘭焊接機的**自動化單元由高自由度六軸關節機器人與高精度伺服變位機協同構成,形成一個完整的柔性焊接工作站。機器人負責焊槍在三維空間內的精確定位與姿態調整,其重復定位精度可達±0.05mm,確保焊絲前列能始終沿預定軌跡運動。而雙軸或三軸變位機則負責夾持并轉動工件,通過數控系統與機器人進行聯動,使待焊的管法蘭焊縫始終處于**理想的“船型”或平焊位置。這種協同運動解耦了復雜空間焊縫的施焊難題,無論是水平固定管、斜45°固定管還是空間任意角度的法蘭對接,系統都能通過離線編程或示教生成比較好路徑,實現單道或多道焊的連續、無人化作業。該方案特別適用于工程機械、船舶制造等小批量、多品種且焊縫位置多變的生產場景,在保證前列焊接質量的同時,將操作人員從繁重、有害的體力勞動中徹底解放出來。全位置多層多道專機搭載離線編程系統,自動生成焊道排布與焊接序列。江蘇儲罐管法蘭專機焊接技巧

集成局部真空室或尾氣保護拖罩,實現壓力容器高合金材料的大氣污染敏感焊縫保護。江蘇儲罐管法蘭專機焊接技巧

本專機將焊接工程師的工藝選擇經驗編碼化為可執行的系統規則庫。焊接前,專機的激光掃描系統會精確測量接頭的實際坡口角度、根部間隙、錯邊量等幾何特征。這些實測數據被輸入系統后,系統首先將其與預設的“理想接頭”模型進行比對,判斷其屬于正常工況還是存在裝配偏差。隨后,系統依據內置的龐大數據規則——該規則庫融合了材料學、傳熱學、熔池流體力學原理以及大量工藝試驗數據——進行智能推理。例如,針對“15mm厚Q345R鋼板,V型坡口60°,實測間隙2.5mm(標準為2.0mm)”的情況,系統會自動推薦“微調電流下限、采用小幅擺動并降低0.1m/min焊接速度”的修正工藝,以補償間隙增大帶來的熱輸入相對不足風險。整個過程在數秒內完成,并自動完成焊接參數的裝載。這極大地降低了對操作者個人經驗的依賴,尤其適用于多品種、小批量的生產模式,確保了即使在工件裝配存在一定波動的情況下,依然能輸出穩定可靠的焊接工藝,從源頭保障焊縫質量。江蘇儲罐管法蘭專機焊接技巧

昆山博爾勒自動化科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來昆山博爾勒自動化科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 上海水管管法蘭專機專機 2025-12-23

- 陜西全位置自動化焊接機租賃 2025-12-23

- 上海化工管板焊接機焊接技巧 2025-12-23

- 江蘇儲罐管法蘭專機焊接技巧 2025-12-23

- 廣東管板內孔焊機管板焊接機費用 2025-12-23

- 廣東管三通管法蘭專機廠家直銷 2025-12-23

- 暖氣管管法蘭專機價格 2025-12-23

- 可自動填絲管板焊接機廠家直銷 2025-12-23

- 廣東焊接機調試方法 2025-12-23

- 無錫封閉式焊接機調試電流 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林起艇絞車廠家 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23