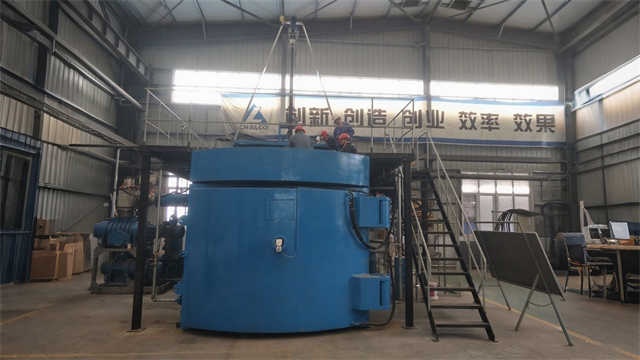

浙江中頻感應真空熔煉爐

真空熔煉爐的復合隔熱結構設計:爐體隔熱系統是真空熔煉爐熱管理的重要。現代設計采用多層復合結構:內層為高純石墨氈,利用其各向異性導熱特性,沿爐壁方向導熱率低于 0.1 W/(m?K);中間層填充納米氣凝膠,孔隙率達 90% 以上,進一步阻斷熱輻射;外層覆蓋不銹鋼防護板,通過真空夾層設計將對流熱損失降低至接近零。在關鍵部位如觀察窗、電極貫穿處,采用陶瓷纖維編織物與金屬波紋管組合密封,既保證隔熱性能又滿足機械強度需求。實驗數據顯示,該復合結構使爐體外壁溫度可控制在 50℃以內,較傳統結構減少熱損失 40%,同時延長了爐體的熱疲勞壽命。真空熔煉爐的快速冷卻系統將鑄錠冷卻速率提升至150℃/min,優化微觀組織結構。浙江中頻感應真空熔煉爐

在航天發動機渦輪盤制造中的應用:航天發動機渦輪盤需承受 1000℃以上高溫和復雜應力,真空熔煉是其關鍵制備技術。采用真空感應熔煉 - 真空自耗電弧重熔(VIM - VAR)雙聯工藝,先通過 VIM 去除氣體雜質(氧含量降至 80 ppm 以下),再利用 VAR 精確控制凝固組織。在鎳基高溫合金熔煉中,通過控制熔池溫度梯度(5 - 10 ℃/mm)和抽拉速率(5 - 10 mm/h),形成定向凝固組織,使高溫持久強度提升 30%。結合熱等靜壓(HIP)后處理,消除內部縮松缺陷,材料致密度達到 99.9%。經該工藝制造的渦輪盤,在 1100℃下的蠕變斷裂壽命超過 2000 小時,滿足新一代航天發動機的服役要求。浙江中頻感應真空熔煉爐真空熔煉爐通過精確調控,確保金屬熔煉過程順利進行。

真空電弧熔煉的電極侵蝕機理與防護:真空電弧熔煉中,電極侵蝕是影響熔煉穩定性的關鍵因素。電極侵蝕主要包括蒸發侵蝕、電弧等離子體沖刷侵蝕和機械磨損三種形式。蒸發侵蝕占總損耗的 40%,與電極材料的熔點和蒸氣壓直接相關;電弧等離子體以 10? - 10? m/s 的速度沖刷電極表面,造成 35% 的損耗;機械磨損則源于電極與金屬液的頻繁接觸。為降低侵蝕,采用復合電極材料,在石墨電極表面涂覆碳化鎢涂層,使電極壽命延長 2 倍。同時,優化電弧控制策略,采用脈沖電流替代連續直流,將電極損耗率降低 28%,提升了熔煉過程的穩定性和經濟性。

真空熔煉爐的熱力學非平衡態調控:真空熔煉爐內的物理化學過程處于典型的熱力學非平衡態。在 10?3 - 10?? Pa 的真空環境中,系統與外界的物質和能量交換受到極大限制,使得金屬熔體中的元素擴散、相變和雜質揮發過程呈現獨特規律。以鎳基合金熔煉為例,真空條件下碳元素的活度明顯增加,碳化物的析出行為與常壓下截然不同。通過精確控制真空度和溫度變化速率,可抑制有害相的生成,促進 γ' 相均勻析出,提升合金高溫強度。同時,非平衡態下的快速凝固效應,使金屬原子的擴散距離受限,能夠形成納米級微觀組織,為制備高性能金屬材料提供了新途徑。在航空航天用金屬材料熔煉時,真空熔煉爐不可或缺。

真空熔煉爐的復合水冷系統設計:現代真空熔煉爐的復合水冷系統采用串聯與并聯結合的設計架構。主水冷回路采用螺旋纏繞式結構,直接冷卻爐體壁面,通過 CFD 仿真優化流道設計,使冷卻水在爐壁表面形成均勻的湍流邊界層,換熱系數提升至 8000 W/(m2?K)。輔助水冷回路單獨冷卻電極和真空密封部件,采用雙冗余水泵配置,確保在單泵故障時仍能維持系統運行。此外,系統集成在線水質監測與自動處理模塊,當檢測到電導率超過閾值時,自動啟動離子交換樹脂再生程序,有效防止水垢沉積導致的熱交換效率下降,延長設備使用壽命 30% 以上。真空熔煉爐的熔煉爐的智能化系統支持遠程故障診斷與預警功能。浙江中頻感應真空熔煉爐

熔煉鎳基高溫合金時,真空熔煉爐可降低氧含量至20ppm以下,改善材料高溫性能。浙江中頻感應真空熔煉爐

真空熔煉爐的多物理場耦合仿真研究:真空熔煉過程涉及電磁、熱、流、力等多物理場的相互作用,多物理場耦合仿真為深入理解熔煉機理提供了有力工具。利用 COMSOL Multiphysics 等軟件,建立包含電磁場、溫度場、流場和應力場的耦合模型,模擬熔煉過程中各物理場的動態變化。研究發現,電磁力引起的熔池流動會影響溫度分布,進而改變合金的凝固組織;溫度梯度產生的熱應力可能導致鑄件產生裂紋。通過仿真優化感應線圈布局、加熱功率曲線和冷卻方式,可有效改善多物理場分布,減少缺陷產生。例如,調整感應線圈的匝數和間距,可使熔池內的電磁攪拌更均勻;優化冷卻速度曲線,可降低熱應力 20% - 30%。多物理場耦合仿真技術為真空熔煉工藝的創新和優化提供了理論指導。浙江中頻感應真空熔煉爐

- 福建電源柜規格 2025-12-15

- 寧夏真空/氫保護燒結爐 2025-12-15

- 云南熔煉中頻煉金(煉銀)爐公司 2025-12-15

- 重慶節能型中頻煉金(煉銀)爐多少錢 2025-12-15

- 浙江中頻感應真空熔煉爐 2025-12-15

- 四川連續式高溫碳化爐供應商 2025-12-15

- 防爆電源柜公司 2025-12-15

- 高溫氣氛真空/氫保護燒結爐廠 2025-12-15

- 小型中頻煉金(煉銀)爐生產商 2025-12-14

- 北京管式化學氣相沉積爐 2025-12-14

- 新北區附近工裝托盤服務熱線 2025-12-16

- 黑龍江連續式圓頂閥規格 2025-12-16

- 閔行區國產PLC控制器廠家現貨 2025-12-16

- 合肥國內智能機械手哪家好 2025-12-16

- 溧陽附近干燥設備銷售廠 2025-12-16

- 浙江什么是超聲刀 2025-12-16

- 閔行區波峰焊接是什么 2025-12-16

- 嘉定區靠譜的消防材料檢測供應商家 2025-12-16

- 中國臺灣三軸臥式加工中心品牌 2025-12-16

- 進口智能語音助手簡介 2025-12-16