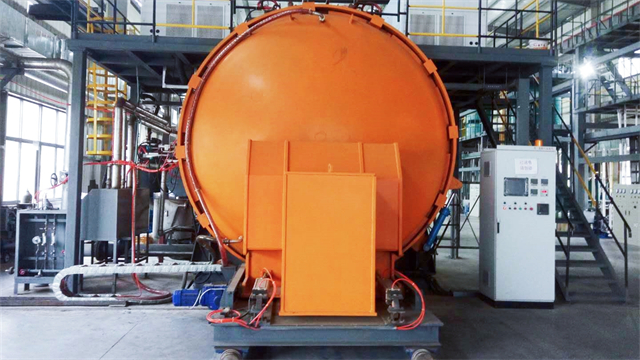

四川石墨化爐設備

高溫石墨化爐的磁流體密封技術:在高溫、高真空環境下,傳統機械密封容易出現磨損、泄漏等問題,影響石墨化工藝的穩定性。磁流體密封技術通過在密封部位注入特殊的磁流體,利用磁場作用使磁流體形成穩定的密封環。這種密封方式無機械接觸,不存在磨損問題,且密封效果很好,可使爐內真空度達到 10?? Pa 級別。在處理對氣氛要求極高的高純石墨材料時,磁流體密封能有效隔絕外界空氣和雜質,保證爐內氣氛的純凈度。某企業采用磁流體密封的高溫石墨化爐后,產品的雜質含量降低 40%,良品率從 85% 提升至 93%。同時,該技術還減少了設備維護頻率,降低了因密封失效導致的停機損失。高溫石墨化爐的控制系統,如何實現智能化的工藝調控?四川石墨化爐設備

建筑節能領域用膨脹石墨的規模化生產需要高溫石墨化爐具備高效連續運行能力。在生產過程中,將可膨脹石墨在 2800℃下快速膨化處理。新型連續式石墨化爐采用履帶式輸送系統,輸送速度可在 0.1 - 1m/min 范圍內精確調節。爐體內部設置多個溫度梯度區,實現預熱、膨化、冷卻的一體化處理。設備的產能達到每小時 500kg,是傳統間歇式爐型的 5 倍。同時,配備的自動收料系統可根據產品重量自動打包,極大提高了生產效率,降低了人工成本,推動了膨脹石墨在建筑保溫材料領域的廣應用。四川石墨化爐設備高溫石墨化爐在科研實驗中,為碳材料研究提供有力支撐。

高溫石墨化爐在石墨烯制備中的特殊需求:石墨烯制備對高溫石墨化爐提出特殊要求。在氧化還原法制備石墨烯時,高溫石墨化爐需提供高溫、惰性氣氛環境,使氧化石墨烯快速還原并剝離成單層或多層石墨烯。在此過程中,爐內溫度需在 1000 - 1500℃范圍內快速升降,以避免石墨烯過度碳化或團聚。為滿足這一需求,部分設備采用感應加熱技術,可實現每分鐘 200℃以上的升溫速率,同時配備快速冷卻裝置,在處理完成后 1 分鐘內將溫度降至 100℃以下。此外,爐內的氣氛控制精度至關重要,通過引入氣體流量比例控制和壓力反饋系統,確保惰性氣體(如氬氣)的純度和分壓穩定,防止石墨烯在還原過程中被氧化,從而制備出高質量、高純度的石墨烯材料。

氣氛控制系統在高溫石墨化爐中發揮著不可或缺的作用,它為材料的石墨化過程營造適宜的氣體環境。通常,石墨化過程在惰性氣體氛圍下進行,如氮氣、氬氣等。這些惰性氣體能夠有效隔絕氧氣,防止材料在高溫下發生氧化反應,確保石墨化過程順利進行。而氣氛控制系統通過精確控制氣體的流量、壓力和成分,維持爐內穩定的氣氛條件。在一些特殊的石墨化工藝中,還可能需要向爐內通入特定比例的反應氣體,以促進材料的結構轉變與性能優化。例如,在制備某些具有特殊性能的石墨材料時,通過控制氣氛中微量氣體的含量,可精確調控材料的晶體結構和雜質含量,從而獲得理想的產品性能。高溫石墨化爐的電源系統配置過載保護裝置,保障運行安全。

高溫石墨化爐作為材料處理領域的關鍵設備,其工作原理基于特定的物理化學過程。在爐內,通過加熱元件將電能高效轉化為熱能,為材料的石墨化提供必要的高溫環境。例如,常見的電阻加熱元件,當電流通過時,因其自身電阻特性而產生熱量,使爐腔溫度逐步攀升。在處理碳纖維材料時,隨著溫度從室溫逐漸升高,碳纖維中的非碳元素如氫、氧等,會在不同溫度階段以氣體形式逸出。這一過程中,碳原子之間的化學鍵開始重組,從剛開始相對無序的狀態,逐步朝著更穩定的結構轉變,為后續形成高度有序的石墨結構奠定基礎,充分展現了高溫石墨化爐獨特的工作機制。高溫石墨化爐在半導體行業碳材料處理中前景廣闊。四川石墨化爐設備

你了解高溫石墨化爐在節能環保方面表現如何嗎?四川石墨化爐設備

針對柔性可穿戴設備對輕質高性能碳材料的需求,高溫石墨化爐的工藝參數需進行準確微調。在處理柔性碳納米管薄膜時,傳統的快速升溫工藝會導致薄膜開裂。新型設備采用 “階梯式升溫 + 脈沖式保溫” 的創新工藝,以每分鐘 5℃的速率緩慢升溫至 1800℃,隨后進行多次時長為 10 分鐘、溫度波動 ±1℃的脈沖保溫。這種工藝使碳納米管之間的結合力增強 30%,薄膜的柔韌性提高 2 倍,彎折壽命達到 10 萬次以上。同時,爐內的低氣壓環境(10?2 Pa)有效抑制了雜質沉積,保證了薄膜的電學性能,為柔性電子器件的發展提供了關鍵技術支持。四川石墨化爐設備

- 內蒙古陶瓷氫保護燒結爐 2025-12-22

- 河南氫保護燒結爐制造商 2025-12-22

- 湖北真空熱處理爐 2025-12-22

- 新疆真空感應石墨化爐 2025-12-22

- 山西節能型中頻煉金(煉銀)爐生產商 2025-12-21

- 四川石墨化爐設備 2025-12-21

- 浙江粉末冶金真空燒結爐 2025-12-21

- 立式石墨化爐生產商 2025-12-21

- 廣東真空熔煉爐操作規程 2025-12-21

- 湖南碳纖維高溫碳化爐設備 2025-12-21

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22