河源陶瓷燒結爐定制

燒結爐的真空燒結工作原理:專為易氧化、高純度需求材料設計,通過 “深度抽真空 + 低溫除雜 + 高溫致密化” 實現無氧化燒結。工作時,先啟動真空泵組(機械泵 + 擴散泵)將爐內真空度抽至 10?3-10??Pa,去除空氣、水蒸氣等雜質;低溫階段(200-500℃)保溫 1-2 小時,揮發工件中的粘結劑與殘留油污;高溫階段(1000-1800℃)按 5-10℃/min 速率升溫,使材料顆粒在真空環境下充分擴散、融合,減少氣孔率。例如,某航空企業用真空燒結爐處理鈦合金粉末坯體,燒結后材料致密度達 99.5% 以上,抗拉強度提升至 1100MPa,滿足航空發動機葉片使用需求。真空環境還能避免金屬元素與氧氣反應,如不銹鋼粉末真空燒結后,表面氧化層厚度≤1μm,無需后續酸洗處理。江陰長源機械制造有限公司,服務廠商用心服務,讓客戶在設備采購和使用中全程無憂。河源陶瓷燒結爐定制

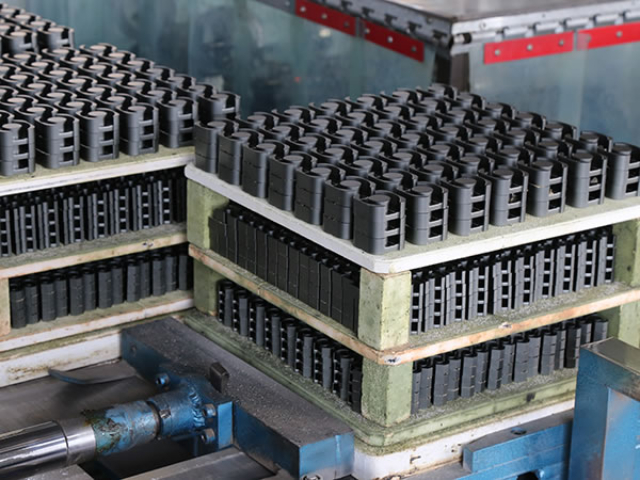

高溫燒結爐——硬質合金生產的關鍵設備:硬質合金具有高硬度、耐磨等特性,廣泛應用于刀具、模具等領域.高溫燒結爐是硬質合金生產的關鍵設備,能提供1300-1600℃的高溫環境.在高溫下,硬質合金粉末中的粘結相(如鈷)熔化,將硬質相(如碳化鎢)顆粒粘結在一起,形成致密的合金結構.高溫燒結爐精確控制保溫時間和冷卻速度,可調節合金的晶粒大小和分布,進而控制硬質合金的硬度和韌性平衡.某刀具企業使用高溫燒結爐后,生產的硬質合金刀具壽命延長了50%,切削效率提升.寧夏陶瓷燒結爐原理隨時電話咨詢江陰長源制造有限公司,專業客服耐心介紹燒結爐全服務!

智能型燒結爐:智能型燒結爐是融合先進自動化與智能控制技術的高級設備.在工作時,其智能控溫系統借助高精度傳感器,對爐內溫度進行實時監測與精細調控,控溫精度可達±1℃,確保燒結過程在設定的溫度曲線下穩定運行.自動化送料與出料裝置,依據預設程序,自動完成物料的裝卸,大幅提升生產效率,減少人工操作誤差.該設備適用于對燒結工藝要求嚴苛的電子元件制造、精密陶瓷生產等行業.例如在電子元件制造中,能精確控制燒結溫度與時間,保障電子元件的性能一致性與穩定性.

陶瓷燒結爐——建筑陶瓷制造的裝備補充:建筑陶瓷如瓷磚、衛生陶瓷等的生產規模大,對燒結設備的性能要求嚴格.陶瓷燒結爐是建筑陶瓷制造的裝備,輥道窯在建筑陶瓷生產中應用.它通過輥道傳動物料,實現自動化連續生產,生產效率極高.精確的溫度控制和良好的溫度均勻性,確保建筑陶瓷在燒結過程中尺寸穩定、色澤均勻、強度達標.在瓷磚生產中,陶瓷燒結爐能夠根據不同的瓷磚材質和工藝要求,精細控制燒結溫度和時間,生產出具有耐磨、防滑、美觀等特性的瓷磚產品,滿足建筑裝飾市場的多樣化需求.例如,生產仿古磚時,通過陶瓷燒結爐精確控制降溫速率,能在磚面形成獨特的紋理和色澤,提升產品的藝術價值和市場競爭力.江陰長源機械制造有限公司的定制燒結爐,憑借穩定品質與高效性能,贏得眾多客戶信賴。

燒結爐在材料致密度提升效果:通過精細工藝控制,鮮明提升材料致密度,優化力學性能。在金屬粉末燒結中,如鐵基粉末經 1100℃真空燒結 + 2MPa 熱壓后,致密度從 85% 提升至 95%,抗彎強度從 300MPa 增至 600MPa,滿足汽車變速箱齒輪的度需求;某粉末冶金企業應用后,零件廢品率從 8% 降至 2%,材料利用率提升 15%。在陶瓷材料中,氧化鋁陶瓷經 1600℃氣氛燒結后,致密度從 90% 提升至 98%,氣孔率低于 2%,抗壓強度達 2000MPa,可用于精密機械軸承。致密度提升還能改善材料的耐腐蝕性,如不銹鋼零件燒結后致密度達 98%,鹽霧測試時間從 200 小時延長至 500 小時,滿足海洋工程等苛刻環境需求。

江陰長源機械制造有限公司,實力生產廠家,擁有先進生產工藝,確保設備品質穩定可靠。河源陶瓷燒結爐定制

作為專業服務廠商,江陰長源機械制造有限公司為客戶提供設備安裝、調試等全方面服務支持。河源陶瓷燒結爐定制

燒結爐的模塊化設計實用性:采用 “可拆卸模塊 + 標準化接口”,便于維護與功能拓展。加熱模塊、氣氛模塊、冷卻模塊均可單獨拆卸,當加熱元件損壞時,無需拆解整個爐體,只需更換對應模塊,如更換一組硅鉬棒耗時從 2 小時縮短至 30 分鐘;氣氛模塊可根據需求更換氣體種類(如從氮氣切換至氫氣),接口標準化,無需改造管路。某企業通過模塊化設計,實現一臺燒結爐適配多種工藝,如從陶瓷燒結切換至金屬粉末燒結,只需更換輸送帶與氣氛模塊,換產時間從 8 小時縮短至 2 小時。模塊化還降低了維護成本,如冷卻模塊故障時,可更換備用模塊,設備停機時間減少 80%,保障生產連續性。河源陶瓷燒結爐定制

- 新疆電子陶瓷鐘罩爐價格 2025-12-15

- 漳州智能型氣氛爐廠商 2025-12-15

- 泰州磁芯鐘罩爐生產商 2025-12-15

- 陜西智能型鐘罩爐價格 2025-12-15

- 湖南氣氛爐生產商 2025-12-15

- 北京鐵氧體箱式爐定制 2025-12-15

- 滁州高溫氣氛爐價格 2025-12-15

- 六安智能型鐘罩爐原理 2025-12-15

- 馬鞍山電容鐘罩爐原理 2025-12-15

- 山東陶瓷鐘罩爐售后服務 2025-12-14

- 吉林生物質氣力輸送閥門規格 2025-12-15

- 長春移動式磁混凝沉淀裝置 2025-12-15

- 中國香港排氣管三元催化清洗設備廠家電話 2025-12-15

- 廣東節能容積式換熱器廠家直發 2025-12-15

- 生物質 燃燒機 2025-12-15

- 六安食品加工污水處理 2025-12-15

- 南京當地立體綠化 2025-12-15

- 工業環保數字化平臺項目 2025-12-15

- 嘉定區如何環保材料發明 2025-12-15

- 乳化廢水處理哪家好 2025-12-15