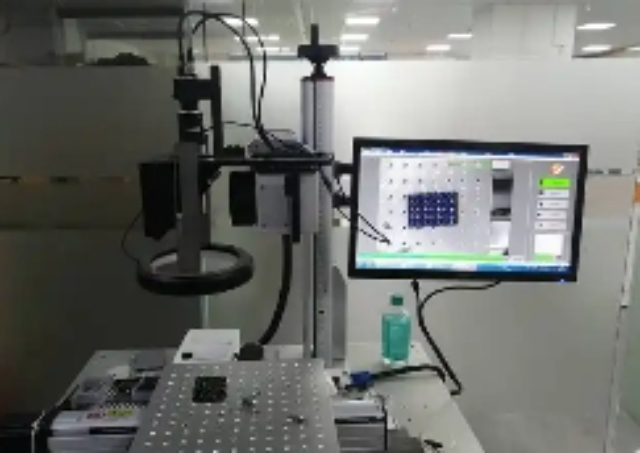

黃浦區國內機器視覺測試平臺

平臺通過集成機器人技術(如協作機器人、SCARA 機器人),實現被測設備的自動上下料、自動定位與安裝,減少人工干預。例如,在工業相機批量測試中,協作機器人可將相機從料盒中取出,自動安裝到測試支架上,完成測試后再將相機放回料盒或分類到合格 / 不合格區域,整個過程無需人工操作,大幅提高測試效率(可實現每小時測試 50 臺以上相機)。在智能化升級方面,平臺集成深度學習算法,實現測試流程的智能優化與測試結果的智能分析。例如,在缺陷檢測測試中,深度學習算法可通過對大量缺陷樣本的學習,自動優化圖像采集參數(如曝光時間、增益)與缺陷識別模型,提高缺陷檢測的準確率與泛化能力;在測試結果分析中,智能算法可自動識別測試數據中的異常值小型機器視覺測試平臺平臺哪家更出色?蘇州中軍以技術創新取勝!黃浦區國內機器視覺測試平臺

如檢測發動機活塞與連桿的裝配間隙,通過視覺系統采集裝配后的圖像,測量間隙尺寸并與設計標準對比,避免因裝配間隙過大或過小導致的零部件磨損或故障。段落 12:機器視覺測試平臺在新能源電池檢測中的應用新能源電池(如鋰電池、燃料電池)的質量與安全性至關重要,其檢測需求包括外觀缺陷檢測、尺寸精度測量、電極對齊度檢測等,機器視覺測試平臺可針對新能源電池的特點構建專業化測試場景。在鋰電池電芯外觀檢測中,平臺模擬電芯生產過程中的常見缺陷(如表面劃痕、鼓包、極耳變形、漏液痕跡)江西機器視覺測試平臺哪個好小型機器視覺測試平臺操作注意啥?蘇州中軍為你貼心整理要點!

(如封口不嚴、***、漏氣),通過將包裝內注入特定氣體(如氮氣)并置于壓力變化環境中,或在包裝表面涂抹熒光劑,視覺系統通過采集包裝的圖像(如可見光圖像、熒光圖像),檢測密封缺陷導致的氣體泄漏痕跡或熒光劑滲透情況,平臺通過對比視覺檢測結果與實際缺陷情況,評估檢測系統的密封性檢測精度,確保能夠有效識別微小的密封缺陷(如直徑小于 0.1mm 的***)。在標簽位置檢測中,平臺制作包含不同標簽偏移量(如上下偏移、左右偏移、旋轉偏移)的食品包裝樣品,視覺系統采集包裝圖像后,提取標簽的特征點(如邊緣、角點),計算標簽的實際位置與標準位置的偏差,平臺統計檢測系統對不同偏移量的識別率,驗證系統是否能夠滿足標簽位置精度要求(如偏移量小于 1mm 時可準確識別)。在印刷質量檢測中

在軟件故障診斷方面,平臺記錄測試過程中的軟件操作日志、數據傳輸日志與算法運行日志,當出現圖像采集失敗、數據存儲異常、算法崩潰等問題時,日志系統可回溯故障發生前的操作步驟與數據流向,幫助技術人員定位故障根源(如驅動程序版本不兼容、數據庫連接中斷)。在維護功能設計上,平臺提供定期維護提醒功能,根據組件的使用壽命(如光源壽命約 5000 小時、運動單元軸承壽命約 10000 小時)與使用頻率,自動生成維護計劃(如清潔鏡頭、更換光源、潤滑軸承),并提供維護操作指南,降低維護難度。此外,平臺還支持遠程故障診斷,技術人員可通過網絡連接平臺,查看實時運行數據與故障日志,遠程協助解決簡單故障,減少現場維護成本。段落 27:機器視覺測試平臺在玻璃制造行業的缺陷檢測測試玻璃制造行業(如建筑玻璃、汽車玻璃、電子玻璃)需檢測玻璃表面的微小缺陷與內部雜質,機器視覺測試平臺可針對玻璃的透明特性與生產場景,構建專業化測試方案。在玻璃表面缺陷檢測中,平臺采用暗場照明方式想知道小型機器視覺測試平臺是什么?蘇州中軍為您詳細解讀,帶你走進視覺新領域!

焦距與視場角測試則通過測量鏡頭在特定物距下的成像范圍,計算出實際焦距與視場角,與鏡頭標稱參數進行對比,確保鏡頭的實際光學參數與設計參數一致,避免因焦距偏差導致的檢測精度下降。此外,平臺還可測試鏡頭的光圈一致性與通光量,通過在不同光圈檔位下采集相同靶標的圖像,分析圖像的亮度均勻性,評估鏡頭光圈的調節精度與通光性能,確保鏡頭在不同光照條件下能夠穩定成像。段落 6:機器視覺測試平臺在光源系統優化中的應用光源系統是機器視覺檢測中的 “照明工程師”,合理的光源選擇與參數設置直接影響圖像的對比度與特征提取效果,機器視覺測試平臺可通過模擬不同應用場景,對光源系統進行優化測試。在金屬工件表面缺陷檢測(如劃痕、凹坑)的光源優化中蘇州中軍小型機器視覺測試平臺的用戶體驗超棒,操作流暢,功能強大無比!福建機器視覺測試平臺怎么用

關注小型機器視覺測試平臺產業,蘇州中軍不斷突破,推動行業向前發展!黃浦區國內機器視覺測試平臺

通過光源從玻璃側面或斜下方照射,使表面劃痕、麻點、污漬等缺陷產生明顯反光差異,配合高分辨率線陣相機(如 8K 線陣相機)對玻璃進行連續掃描,檢測缺陷的尺寸(要求識別劃痕長度大于 0.5mm,麻點直徑大于 0.1mm)、位置與數量,與玻璃行業標準(如 GB/T 11614)對比,評估產品合格率。在玻璃內部雜質檢測中,平臺采用背光照明與高靈敏度相機組合,利用雜質對光線的遮擋作用,捕捉玻璃內部的氣泡、結石、條紋等雜質圖像,通過圖像灰度分析計算雜質的大小(要求識別氣泡直徑大于 0.2mm)與分布密度,確保玻璃內部質量符合應用要求(如汽車擋風玻璃內部不允許存在大于 0.5mm 的雜質)黃浦區國內機器視覺測試平臺

蘇州中軍視覺技術有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州中軍視覺技術供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 常州機器視覺測試平臺性能 2025-12-23

- 虎丘區附近哪里有機器視覺檢測裝置 2025-12-23

- 松江區機器視覺檢測裝置用戶體驗 2025-12-23

- 楊浦區機器視覺測試平臺生產廠家 2025-12-23

- 北京機器視覺檢測裝置用戶體驗 2025-12-23

- 相城區國產機器視覺檢測裝置 2025-12-23

- 浦東新區國產機器視覺測試平臺 2025-12-23

- 相城區機器視覺測試平臺產業 2025-12-23

- 多功能機器視覺檢測裝置型號 2025-12-23

- 黃浦區國內機器視覺測試平臺 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23