浙江智能MES看板

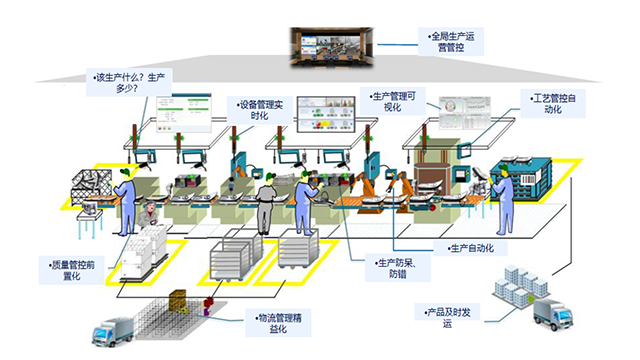

數據采集功能作為MES的“感官系統”,能夠通過自動(如PLC、傳感器、條碼掃描)或手動方式,高效收集生產過程中的數量、工時、物料消耗、設備參數等海量數據。此外,質量管理模塊通過統計過程控制(SPC)、缺陷記錄與分析等手段,在生產過程中而非**終檢驗時發現并糾正質量問題;產品跟蹤與追溯則能記錄從原材料批次到成品序列號的全流程數據,形成完整的譜系,在出現質量問題時能實現分鐘級的原因定位與召回。這些模塊協同工作,共同將傳統模糊的生產“黑箱”轉變為透明、有序、可控的現代化車間。MES的AI集成,用機器學習預測設備故障或優化排產。浙江智能MES看板

隨著移動互聯網技術的普及,MES系統正展現出移動化與泛在化接入的鮮明特點。通過配備工業級的移動終端(如PAD、手機)或可穿戴設備,操作員、工程師和管理者可以隨時隨地與MES系統進行交互。這一特點帶來的***優勢是徹底打破了信息交互的物理壁壘,極大提升了組織的協同效率和靈活性。現場操作員可以在產線旁直接掃描物料條碼完成上下料確認;設備工程師在收到系統推送的報警信息后,可手持終端查看設備歷史數據并及時處理,處理結果實時回傳;管理者即使不在工廠,也能通過手機APP審批生產指令、查看關鍵績效指標。這種無處不在的接入能力,確保了正確的人在正確的時間和地點獲取正確的信息并執行正確的操作,構建了一個高度協同、響應敏捷的數字化工作環境。浙江部署MES模塊為什么使用MES,解決信息斷層、降本增效、合規需求。

為適應企業不同發展階段和多樣化的業務需求,先進的MES系統采用高度模塊化與可擴展的松耦合架構設計。其特點在于,系統由一系列功能**且定義清晰的服務模塊構成(如工時管理、質量管理和物料管理模塊等),這些模塊可以通過標準化的接口進行通信和組合。這一特點所帶來的**優勢是賦予了企業“按需選購、漸進建設”的極高靈活性,并降低了總體擁有成本。企業可以根據自身當前的痛點和預算,先實施**急需的模塊(如生產追蹤),待業務成熟后,再無縫擴展其他模塊(如高級計劃排程)。這種架構也便于系統與未來新的自動化設備或IT系統(如APS、PLM)進行集成,避免了因業務增長或技術變革而導致的“推倒重來”,保護了企業的長期投資。

MES的**功能模塊——生產管理在生產管理方面,MES負責詳細的生產排程,將ERP的宏觀生產計劃分解為具體的工序級作業指令,并分派到每個工位或設備。它跟蹤生產訂單的整個生命周期,從投料、上線、加工、到下線完成。通過現場終端或移動設備,操作工可以實時接收任務、上報工時、反饋進度與異常。這使得生產調度人員能夠動態調整生產順序,應對急單、插單等突發情況,確保生產流程的順暢與高效。這使得生產調度人員能夠動態調整生產順序,應對急單、插單等突發情況,確保生產流程的順暢與高效。物料管理模塊實現庫存預警與先進先出原則控制。

MES系統的質量管理模塊具備將質量控制活動“嵌入”到制造流程中的特點,而非傳統的事后抽檢。其特點在于,它定義了生產全過程中的質量關鍵控制點,系統會強制或提示操作員在特定工序進行質量數據采集(如尺寸測量、外觀檢查)或工藝參數記錄,并將結果與標準范圍進行實時比對。一旦數據超差,系統可立即報警甚至自動暫停生產,防止缺陷流入下道工序。這一特點帶來的根本性優勢是推動質量管理模式從事后“檢驗”向事中“控制”和事前“預防”轉變。它通過實時攔截缺陷,大幅降低了廢品率和返工成本。同時,海量的過程質量數據為SPC統計過程控制提供了支持,有助于早期發現質量波動的趨勢,在問題大規模爆發前即采取糾正措施,從根源上提升產品質量水平。主要功能設備管理,監控設備利用率(OEE)、安排維護,減少停機時間。工業MES報表

設備全生命周期管理延長使用壽命10%-20%。浙江智能MES看板

盡管MES效益***,但其成功實施仍面臨諸多挑戰,包括前期投資巨大、與現有老舊系統和設備集成的復雜性、業務流程重組帶來的阻力以及需要專業人才進行運維等。因此,企業需要清晰的戰略規劃和分步實施的路線圖。展望未來,MES正朝著云化、微服務化發展,以降低部署成本和提升系統彈性;低代碼/無代碼平臺讓業務人員也能參與應用開發,提升靈活性;同時,與AI的深度結合將催生更多高級分析應用,而移動化和增強現實技術的集成,也將為車間操作人員提供更直觀、便捷的交互體驗。浙江智能MES看板

- 江蘇耐用模具計數器怎么安裝 2025-12-14

- 江蘇高穩定性模具計數器參考價 2025-12-14

- 上海小巧模具計數器參考價 2025-12-14

- 便捷模具計數器怎么安裝 2025-12-14

- 上海移載型AGV個性化定制需求 2025-12-14

- 江蘇新型材料模具計數器資訊 2025-12-14

- 江蘇實用模具計數器資訊 2025-12-14

- 上海高效模具計數器哪家好 2025-12-14

- 高效模具計數器價格多少 2025-12-14

- 江蘇現代工藝模具計數器安全防盜 2025-12-14

- 寧波防滲漏防護等級試驗找哪家 2025-12-15

- 天津工控級UL認證變壓器非標定制 2025-12-15

- 松江區挑選監控系統推薦貨源 2025-12-15

- 如皋進口撓性電路板生產廠家 2025-12-15

- 江蘇單相交流充電柜哪家好 2025-12-15

- 浙江氫氬標準氣體/混合氣體檢測分析 2025-12-15

- 普陀區選擇單燈控制器銷售廠家 2025-12-15

- 福建同軸線區別 2025-12-15

- 湖北齒輪泵廠家直銷 2025-12-15

- 北京SABS認證申請 2025-12-15