-

珠海數控車銑復合教育機構

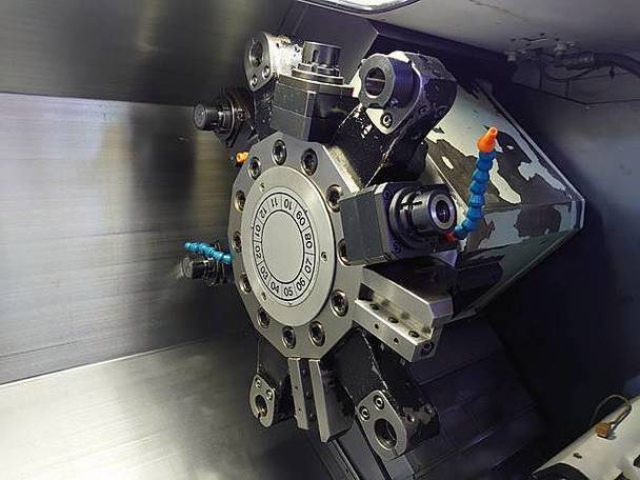

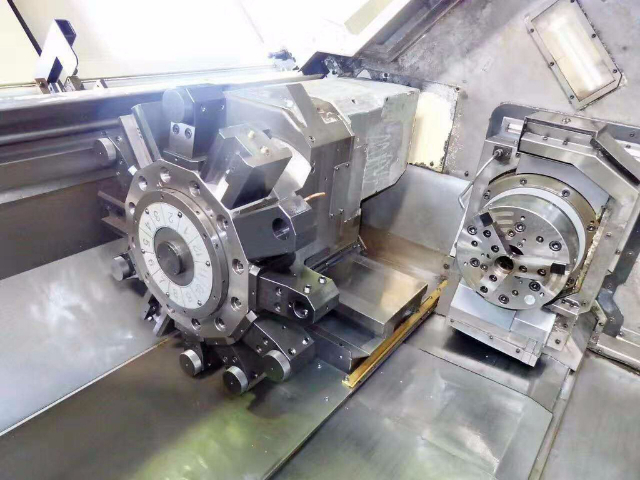

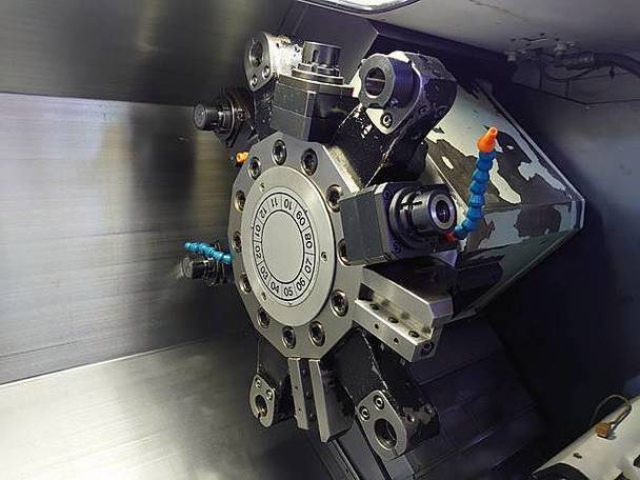

珠海數控車銑復合教育機構數控車銑復合機床的結構設計巧妙且復雜。它通常具備車削主軸和銑削主軸,車削主軸一般安裝在床頭箱內,能夠帶動工件高速旋轉,實現車削加工,如外圓車削、內孔車削、端面車削等。銑削主軸則安裝在刀塔或單獨的銑削頭上,可安裝各種銑刀,進行平面銑削、輪廓銑削、曲面銑削等操作。...

2025-10-20 -

陽江什么是車銑復合加工

陽江什么是車銑復合加工車銑復合技術是一種將車削與銑削兩種加工方式集成于同一臺數控機床的先進制造工藝。其關鍵在于通過單次裝夾完成零件的多工序加工,徹底顛覆了傳統加工中“車削-銑削-鉆孔”分步進行的模式。以航空發動機整體葉盤為例,傳統工藝需經過數十道工序、多次裝夾,而車銑復合技術通過多...

2025-10-20 -

茂名教學車銑復合車床

茂名教學車銑復合車床車銑復合編程是針對車銑復合機床這一先進制造設備,運用特定的編程語言和指令系統,規劃刀具運動軌跡、設定加工參數,以實現零件高效、精細加工的過程。車銑復合機床集車削、銑削、鉆削等多種加工工藝于一身,能在一次裝夾中完成復雜零件的多工序加工。而精細的編程是充分發揮其優...

2025-10-20 -

潮州教學車銑復合培訓機構

潮州教學車銑復合培訓機構數控車銑復合機床的結構設計融合了車床與銑床的關鍵部件,形成高度集成的加工單元。其典型結構包括高剛性床身、雙主軸系統(車削主軸與銑削主軸)、多工位刀塔及可旋轉/擺動的工作臺。車削主軸通常采用內藏式電主軸,轉速可達6000rpm以上,確保高精度車削;銑削主軸則配備...

2025-10-19 -

深圳京雕數控車床培訓

深圳京雕數控車床培訓數控車床的硬件系統主要由機床本體、數控裝置、伺服系統、檢測反饋裝置以及輸入輸出設備等部分組成。機床本體是進行零件加工的物理平臺,包括床身、主軸箱、進給箱、刀架等關鍵部件,其設計和制造精度直接影響加工質量。數控裝置是數控車床的“大腦”,它接收輸入的加工程序,經過...

2025-10-19 -

江門教學數控車床機構

江門教學數控車床機構數控車床主要由數控系統、機床本體、伺服系統、輔助裝置等幾個部分組成。數控系統是數控車床的關鍵,它類似于人的大腦,負責接收、處理和存儲加工程序,并向其他部分發出控制指令。常見的數控系統有發那科(FANUC)、西門子(SIEMENS)等,它們具有強大的功能和良好的...

2025-10-19 -

廣東教學數控車床教育機構

廣東教學數控車床教育機構綠色制造成為行業新趨勢,企業通過節能設計、廢棄物回收等措施降低環境影響。例如,某企業開發的節能型數控車床采用變頻主軸和伺服刀架,能耗比傳統機型降低30%;切削液回收系統可過濾95%以上的金屬碎屑,實現切削液循環使用,單臺機床年減少危廢排放2噸。此外,可降解材料...

2025-10-19 -

梅州實操數控車床培訓機構

梅州實操數控車床培訓機構數控車床在制造業中有著廣泛的應用領域。在汽車制造行業,數控車床可用于加工汽車發動機的曲軸、凸輪軸、連桿等關鍵零部件,以及汽車底盤的各種軸類和套類零件。其高精度和高效率的加工能力,能夠滿足汽車大規模生產對零件質量和數量的要求。在航空航天領域,由于對零件的性能和質...

2025-10-18 -

湛江京雕車銑復合編程

湛江京雕車銑復合編程數控車銑復合機床的結構通常由床身、主軸箱、刀塔、動力刀座、尾座及數控系統組成。主軸箱具備高速旋轉(可達10,000rpm以上)和C軸分度功能,可實現車削、銑削、鉆孔的切換;刀塔配置多把固定刀具,用于常規車削;動力刀座則集成電機驅動的銑刀、鉆頭等,支持徑向和軸向...

2025-10-18 -

廣州車銑復合一體機

廣州車銑復合一體機展望未來,車銑復合技術將朝著高速化、高精度化、智能化和綠色化的方向發展。高速化方面,機床的主軸轉速和進給速度將不斷提高,以進一步縮短加工時間,提高生產效率。高精度化方面,通過采用更先進的傳動技術、測量技術和數控系統,不斷提高機床的加工精度和重復定位精度。智能化...

2025-10-18 -

湛江實操數控車床一體機

湛江實操數控車床一體機數控車床的加工對象以軸類、盤類零件為主,涵蓋內外圓柱面、圓錐面、復雜回轉曲面及螺紋等特征。在航空航天領域,其用于加工發動機葉片根部轉接段等高精度回轉體零件;在汽車制造中,承擔發動機曲軸、變速箱齒輪等關鍵部件加工;模具行業則依賴其加工型芯和型腔中的回轉體部分,確...

2025-10-18 -

江門數控車床教育機構

江門數控車床教育機構數控車床主要由輸入輸出設備、計算機數控裝置、伺服系統、機床本體以及檢測反饋裝置等關鍵部分構成。輸入輸出設備用于將加工程序輸入到數控裝置中,并顯示加工過程中的各種信息;計算機數控裝置是數控車床的“大腦”,它接收輸入的程序指令,經過譯碼、運算等處理后,向伺服系統發...

2025-10-17 -

廣東實操數控車床培訓機構

廣東實操數控車床培訓機構數控車床的編程是連接設計圖紙與加工實物的橋梁。編程規則包括坐標、增量坐標及混合坐標編程,例如G00指令實現快速定位,G01指令控制直線插補,G02/G03指令完成圓弧插補。以加工半球形零件為例,程序需定義坐標原點、換刀點,計算刀具軌跡坐標值,并通過G03指令實...

2025-10-17 -

云浮車銑復合教育機構

云浮車銑復合教育機構數控車銑復合技術已廣泛應用于航空航天、汽車制造、模具加工及醫療器械等高級制造領域。在航空航天領域,其優勢尤為突出:航空零件多采用整體薄壁結構與難加工材料(如鈦合金、高溫合金),傳統加工易因裝夾次數多導致變形,而車銑復合技術通過一次裝夾完成全部工序,有效控制了加...

2025-10-17 -

湛江調機數控車床培訓

湛江調機數控車床培訓良好的設備維護是保證數控車床穩定運行的基礎。在京雕教育的課程中,學員們學習機床日常保養與常見故障排除方法。例如,每天工作結束后需清理機床鐵屑、加注潤滑油,定期檢查絲杠螺母間隙、更換冷卻液等。在故障排除方面,學員們掌握通過系統報警信息判斷故障原因的技巧,如遇到 ...

2025-10-17 -

東莞教學車銑復合一體機

東莞教學車銑復合一體機數控車銑復合加工具有諸多明顯優勢。首先是加工效率大幅提高,由于在一次裝夾中可以完成多個工序的加工,減少了工件的裝夾次數和機床間的轉運時間,從而明顯縮短了生產周期。以加工一個復雜的軸類零件為例,傳統加工可能需要多臺機床、多次裝夾,耗時數小時甚至數天;而采用數控車...

2025-10-17 -

湛江教學數控車床加工

湛江教學數控車床加工數控車床企業正從設備供應商向制造服務商轉型,解決方案營收占比從15%提升至40%。例如,馬扎克推出“MAZATROLSmoothX”智能系統,通過傳感器實時監測主軸溫度、振動等參數,預測性維護使設備停機時間減少40%。國內企業如紐威數控則提供“機床+運維”服務...

2025-10-17 -

東莞實操數控車床一體機

東莞實操數控車床一體機人工智能與數控技術的深度融合正在引發制造業變革。華中數控與江西佳時特聯合研制的智能立式五軸加工中心,通過AI視覺系統實現0.005mm級的自主精度補償,較傳統人工校準效率提升20倍。寧波偉立機器人的DFMS數字化柔性制造系統,集成工業自動化與信息技術,支持多品...

2025-10-17 -

江門實操數控車床加工

江門實操數控車床加工數控車床的操作需要操作人員具備一定的專業知識和技能。在操作前,操作人員需要對機床進行多方位的檢查,包括機床的潤滑、冷卻、電氣系統等是否正常。然后,根據加工零件的要求,選擇合適的刀具和夾具,并進行安裝和調試。在加工過程中,要密切關注機床的運行狀態,及時處理出現的...

2025-10-17 -

珠海數控車床機床

珠海數控車床機床高級數控系統長期被西門子、發那科等國際巨頭壟斷,其市場份額占全球80%以上。為突破,國內企業從“跟跑”轉向“并跑”:華中數控通過自主可控的RISC-V架構芯片,開發出支持多核并行處理的HNC-9系列系統,其開放性和可擴展性優于傳統封閉式系統;廣州數控的GSK2...

2025-10-17 -

惠州五軸車銑復合培訓

惠州五軸車銑復合培訓數控車銑復合加工具有諸多明顯優勢。首先是加工效率大幅提高,由于在一次裝夾中可以完成多個工序的加工,減少了工件的裝夾次數和機床間的轉運時間,從而明顯縮短了生產周期。以加工一個復雜的軸類零件為例,傳統加工可能需要多臺機床、多次裝夾,耗時數小時甚至數天;而采用數控車...

2025-10-17 -

中山五軸車銑復合機構

中山五軸車銑復合機構數控車銑復合編程是實現高效、精細加工的關鍵環節。編程人員需要熟練掌握G代碼等編程語言,根據零件的圖紙和加工要求,規劃刀具的運動軌跡、設定加工參數。在編程過程中,工藝分析至關重要,要仔細研究零件的形狀、尺寸精度、表面粗糙度等要求,確定合理的加工方法和加工順序。例...

2025-10-17 -

廣東車銑復合價格

廣東車銑復合價格數控車銑復合機床的操作復雜度高于傳統機床,主要體現在三方面:一是編程難度大,需同時掌握車削G代碼(如G01直線插補)和銑削G代碼(如G02圓弧插補),并協調多軸聯動關系;二是工藝規劃復雜,需根據零件特征選擇比較好加工順序,避免刀具干涉或過切;三是調試周期長,起...

2025-10-17 -

韶關理論數控車床

韶關理論數控車床在現代制造業的宏大版圖中,數控車床宛如一把精細且高效的“利刃”,扮演著不可或缺的關鍵角色。它憑借先進的數字控制技術,將傳統車床的加工能力提升到了全新的高度。從簡單的軸類零件到復雜的異形回轉體,從大批量生產到單件定制加工,數控車床都能憑借其優異的性能輕松應對。在...

2025-10-16 -

梅州三軸車銑復合

梅州三軸車銑復合航空航天工業對零件的精度、強度和輕量化要求極高,車銑復合技術憑借其多軸聯動和單次裝夾能力,成為加工整體葉盤、機匣、渦輪軸等關鍵構件的關鍵工藝。以航空發動機整體葉盤為例,傳統工藝需通過銑削、電火花加工、磨削等多道工序完成葉片型面與葉根槽的加工,而車銑復合機床可通...

2025-10-16 -

茂名京雕車銑復合

茂名京雕車銑復合車銑復合編程常用的語言有G代碼,它是一種在數控加工領域廣泛應用的標準化編程語言。G代碼以簡潔的指令來控制機床各軸的運動,例如“G00”表示快速定位,使刀具以快的速度移動到指定位置;“G01”表示直線插補,讓刀具沿直線軌跡進行切削加工。除了G代碼,一些專業的編程...

2025-10-16 -

佛山什么是車銑復合機床

佛山什么是車銑復合機床醫療器械對零件的生物相容性、表面粗糙度和尺寸精度要求嚴苛,車銑復合技術通過微米級切削和低溫加工能力,成為骨科植入物、手術器械等高附加值產品制造的優先。以人工髖關節球頭為例,其表面粗糙度需達到Ra≤0.2μm以減少磨損顆粒的產生,傳統磨削工藝易引入熱影響區,而車...

2025-10-16 -

廣東什么是車銑復合機床

廣東什么是車銑復合機床隨著制造業向智能化、綠色化轉型,數控車銑復合機床正呈現三大發展趨勢:一是功能復合化,通過集成增材制造(3D打印)、激光加工等模塊,實現“減材+增材”一體化加工,滿足復雜結構零件的制造需求;二是控制智能化,數控系統與工業互聯網深度融合,支持遠程監控、故障預測和自...

2025-10-16 -

陽江什么是車銑復合機床

陽江什么是車銑復合機床車銑復合技術在多個行業都有廣泛的應用。在汽車制造行業,發動機的曲軸、凸輪軸等關鍵零件對精度和性能要求極高。車銑復合機床可以通過一次裝夾完成這些零件的車削、銑削、鉆孔等多道工序,不僅提高了加工效率,還保證了零件的同軸度和表面質量,提高了發動機的整體性能和可靠性。...

2025-10-16 -

汕頭車銑復合培訓機構

汕頭車銑復合培訓機構數控車銑復合編程是實現高效、精細加工的關鍵環節。編程人員需要熟練掌握G代碼等編程語言,根據零件的圖紙和加工要求,規劃刀具的運動軌跡、設定加工參數。在編程過程中,工藝分析至關重要,要仔細研究零件的形狀、尺寸精度、表面粗糙度等要求,確定合理的加工方法和加工順序。例...

2025-10-16