-

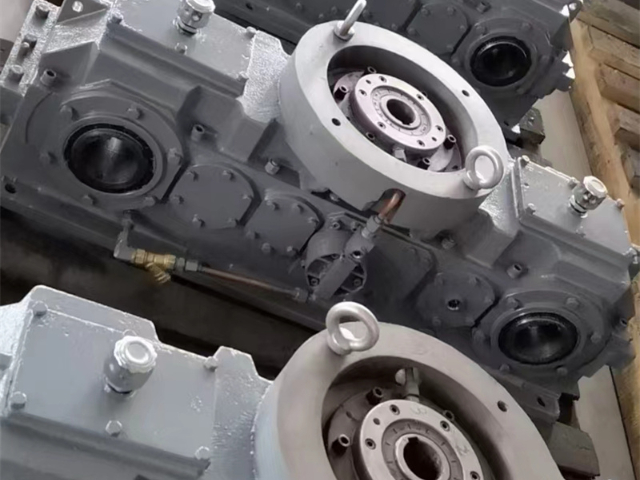

浙江砂漿雙輸出軸廠家排名

浙江砂漿雙輸出軸廠家排名減速箱雙輸出軸的輸出軸磨損可通過以下方法維修:表面噴涂修復工藝原理:采用熱噴涂技術,將金屬或合金粉末加熱至熔化或半熔化狀態,然后高速噴射到磨損的輸出軸表面,形成一層具有一定厚度和性能的涂層,以恢復軸的尺寸和表面性能。適用場景:適用于磨損量較小,對軸的表面硬度和...

2025-12-14 -

浙江11千瓦減速機批發價

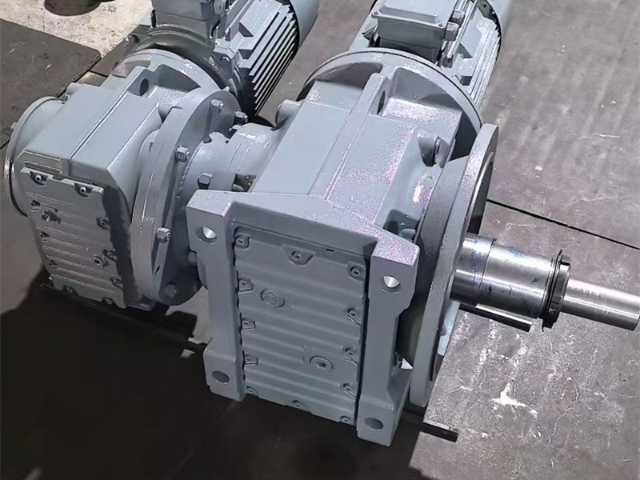

浙江11千瓦減速機批發價平行軸減速機在軸承配置上采用多樣化設計,根據不同的載荷方向和大小,選用合適類型和規格的軸承。無論是承受徑向載荷為主的部位,還是需要同時承受軸向和徑向載荷的部件,都有專門的軸承配置方案。這種多樣化的軸承配置確保了減速機具有較高的軸向和徑向承載能力,能在各種復雜的...

2025-12-14 -

河南擺線針輪減速機定制

河南擺線針輪減速機定制K系列齒輪減速機在型號劃分上采用科學的方式,按扭矩遞減規律進行型號設定。這種劃分方式完全以客戶的實際需求為導向,客戶可根據自身設備所需的扭矩大小,精確選擇對應的型號,避免了選擇過大功率型號而造成的功率無端浪費,也防止了因型號選擇過小而無法滿足設備運行需求的情況...

2025-12-13 -

河南行星齒輪減速機品牌排行

河南行星齒輪減速機品牌排行混合機用減速機在出廠前經過了嚴苛的負載測試,測試過程模擬了混合機在處理塊狀物料、高粘度物料時可能遇到的極端工況,包括150%額定負載的持續運行測試、200%額定負載的沖擊測試等。通過特殊的齒廓修形技術與強化軸承設計,該減速機能夠有效吸收物料沖擊帶來的瞬間載荷,...

2025-12-13 -

河北減速機批發價

河北減速機批發價行星減速機因齒輪布局類似太陽系行星運動而得名,由太陽輪、行星輪、內齒圈和行星架組成,是高精度、緊湊化的表示。結構特點:關鍵結構為行星輪系:太陽輪居中,多個行星輪圍繞其嚙合,并與外齒圈嚙合,動力通過行星架輸出。多為同軸式布局(輸入軸與輸出軸同心),結構緊湊,體積...

2025-12-13 -

斜齒輪減速機價格

斜齒輪減速機價格無重力混合機是一種常用于粉體、顆粒狀物料高效混合的設備,其關鍵工作部件是一對對稱反向旋轉的槳葉,通過物料在“失重區”的高頻交換實現均勻混合。減速機作為無重力混合機的關鍵傳動部件,負責將電機的高轉速、低扭矩轉化為槳葉所需的低轉速、高扭矩,直接影響混合機的運行穩定...

2025-12-12 -

浙江圓錐齒輪減速機多少錢一臺

浙江圓錐齒輪減速機多少錢一臺K系列齒輪減速機在密封結構上進行了多重優化,采用多種先進的密封方式組合。根據減速機的不同部位和密封需求,分別采用唇形密封、機械密封等多種密封結構,確保減速機在運轉過程中密封可靠。這些密封結構能有效阻止內部潤滑油的泄漏,避免因潤滑油流失而導致的部件磨損和設備故障...

2025-12-12 -

江蘇蝸桿減速機批發價

江蘇蝸桿減速機批發價在高速應用場景中,行星減速機比擺線針輪減速機更合適,兩者在高速性能上的關鍵差異體現在傳動效率、轉速穩定性、發熱控制和結構適配性四個方面,具體分析如下:高速應用的關鍵需求高速應用通常要求減速機滿足:高傳動效率(減少高速下的能量損耗和發熱);轉速穩定性高(避免高速...

2025-12-12 -

無重力混合機用減速機多少錢一臺

無重力混合機用減速機多少錢一臺無重力混合機用減速機具有極高的工作穩定性,其內部傳動系統經過精密調試,能在長時間運行過程中保持穩定的傳動性能,不會出現轉速波動或傳動失效等問題。該減速機主要的功能是實現雙軸同步輸出動力,通過精確的齒輪傳動比設計和同步控制,確保兩個輸出軸的轉速完全一致,轉向協調...

2025-12-11 -

江蘇新型減速機生產廠家

江蘇新型減速機生產廠家K 系列齒輪減速機運用先進的計算機修形技術,在齒輪加工前對其齒形進行預先修形處理。通過計算機模擬齒輪在實際運轉過程中的受力情況和變形狀態,精確計算出需要修形的部位和參數,然后在加工過程中對齒輪齒面進行優化。這種預修形處理能有效改善齒輪嚙合時的接觸狀態,降低齒面...

2025-12-11 -

浙江減速機費用

浙江減速機費用K 系列齒輪減速機在傳動效率方面表現優異,傳動效率超過 95%,這意味著在動力傳輸過程中能量損耗極低,能一定限度地將電機的動力傳遞到工作部件,有效降低企業的能耗成本。為確保高效傳動和耐用性,該系列減速機采用質優合金鋼作為齒輪等主要部件的原材料,這種鋼材具有強度...

2025-12-11 -

K系列雙輸出軸減速機

K系列雙輸出軸減速機工業雙輸出軸齒輪箱的價格受多種因素影響,主要包括規格參數、齒輪箱類型、品牌與質量、市場供需等,具體如下:規格參數:功率和扭矩:通常,齒輪箱能承受的功率和扭矩越大,其內部齒輪、軸等零部件的尺寸和強度要求越高,材料成本和制造難度也相應增加,價格也就越貴。減速比:減...

2025-12-10 -

浙江立式減速機廠家排名

浙江立式減速機廠家排名行星齒輪減速機憑借其獨特的行星傳動結構,在機械傳動領域占據重要地位。其整體結構緊湊,同等功率下的體積為傳統齒輪減速機的60%,能有效節省設備安裝空間,特別適用于精密機床、機器人關節等對空間要求嚴苛的場景。同時,它采用高強度合金鋼材制造行星輪與太陽輪,通過滲碳淬...

2025-12-10 -

江蘇攪拌雙輸出軸

江蘇攪拌雙輸出軸通過電化學原理,在磨損的輸出軸表面沉積一層金屬鍍層,以增加軸的尺寸和改善表面性能。電刷鍍時,將鍍筆作為陽極,輸出軸作為陰極,在兩者之間通以直流電,鍍液中的金屬離子在電場作用下向陰極遷移并在輸出軸表面還原沉積形成鍍層。適用場景:適用于磨損量不大,且對修復精度要求...

2025-12-10 -

江蘇新型減速機定制

江蘇新型減速機定制蝸輪蝸桿減速機的一大明顯優勢是具有較大的傳動比,通過合理設計蝸輪和蝸桿的參數,可實現大比例的減速的效果。在混合機中,攪拌速度的精確控制直接影響物料的混合質量,不同物料的混合工藝對攪拌速度有特定要求。蝸輪蝸桿減速機憑借其大傳動比的特性,能夠對電機的轉速進行精確調...

2025-12-10 -

江蘇疊螺機用減速機采購平臺

江蘇疊螺機用減速機采購平臺由于混合機的工作環境(多粉塵、可能有物料沖擊)和運行特點(需頻繁啟停、可能正反轉),其配套減速機需滿足以下要求:高承載與抗沖擊性:物料攪拌過程中可能出現瞬間過載(如物料結塊卡滯),減速機需具備較高的額定扭矩和短時過載能力(通常要求1.5-2倍額定扭矩的抗沖擊性...

2025-12-10 -

山東斜齒輪減速機選型表

山東斜齒輪減速機選型表傳動效率低,高速發熱嚴重擺線針輪減速機單級效率只75%-85%,且高速下效率衰減明顯(因擺線輪與針輪的滑動摩擦占比高)。當輸入轉速超過1500r/min時,會因摩擦生熱導致油溫升高,甚至出現潤滑失效,影響壽命。轉速范圍窄,高速穩定性差擺線針輪減速機的設計初衷是...

2025-12-10 -

江蘇K系列齒輪減速機

江蘇K系列齒輪減速機工況特殊要求:正反轉需求:若工藝需頻繁切換轉向,選擇支持雙向傳動的減速機(齒輪、軸承需耐受雙向載荷,避免因單側磨損)。粉塵防護:工作環境粉塵較多時,減速機防護等級需≥IP65,密封結構優先選迷宮式 + 骨架油封組合。散熱能力:大功率減速機(≥30kW)需檢查散...

2025-12-10 -

浙江齒輪雙輸出軸電機設備

浙江齒輪雙輸出軸電機設備減速箱雙輸出軸常見故障包括輸出軸磨損、齒輪損壞、軸承故障、密封失效和潤滑問題等,以下是具體分析:輸出軸磨損磨損原因:長期使用后,輸出軸與軸承、齒輪等配合部位因摩擦會產生磨損,導致配合間隙增大。此外,頻繁的啟動、制動以及過載運行等也會加速磨損過程。故障表現:輸出...

2025-12-10 -

蝸桿減速機

蝸桿減速機K系列齒輪減速機采用模塊化設計理念,將減速機的主要部件如齒輪、軸、箱體等設計為標準化模塊。這種設計使得生產過程能實現大規模標準化生產,提高了生產效率,降低了生產成本。同時,模塊化設計也為客戶選型提供了極大的靈活性,客戶可根據自身的傳動需求,選擇不同的模塊進行組...

2025-12-09 -

山東平行軸減速機多少錢一臺

山東平行軸減速機多少錢一臺傳統混合機往往因為減速機體積較大,導致設備整體占用空間過多,影響車間的布局和空間利用率。無重力混合機用減速機針對這一問題進行了優化設計,其結構極為緊湊,在保證傳動性能的前提下,較大限度地縮小了自身體積。將其應用于無重力混合機后,能有效減少混合機的整體占地面積,...

2025-12-09 -

河南非標減速機哪家好

河南非標減速機哪家好蝸輪蝸桿減速機的結構特點使其在混合機應用中獨具優勢。其由蝸輪和蝸桿組成的傳動副結構緊湊,能夠在有限的空間內實現動力傳遞,特別適用于安裝空間受限的混合設備。在傳動過程中,蝸輪與蝸桿的嚙合傳動平穩,沖擊小、噪音低,可減少因傳動振動對混合物料均勻性的影響。更重要的是...

2025-12-09 -

河南渦輪減壓雙輸出軸選型表

河南渦輪減壓雙輸出軸選型表選擇適合特定應用的混合雙輸出軸齒輪箱,需要綜合考慮多個因素,以下是具體的選擇要點:確定傳動要求扭矩和功率:明確應用所需的輸入功率和輸出扭矩,確保選擇的齒輪箱能夠承受并傳遞所需的動力,一般要根據設備的工作負荷、運行速度等參數來計算,同時考慮一定的安全系數,通常安...

2025-12-09 -

河北行星齒輪減速機哪家好

河北行星齒輪減速機哪家好無重力混合機在工作時,往往處于粉塵較多的環境中,這對減速機的密封性能是極大的考驗。無重力混合機用減速機針對這一問題進行了特殊設計,采用多重密封結構,有效解決了粉塵環境下的密封難題。其密封組件選用耐磨損、耐老化的質優材料,能緊密貼合旋轉軸,阻止粉塵進入減速機內部...

2025-12-09 -

江蘇90度直角減速機品牌排行

江蘇90度直角減速機品牌排行無重力混合機用減速機具有極高的工作穩定性,其內部傳動系統經過精密調試,能在長時間運行過程中保持穩定的傳動性能,不會出現轉速波動或傳動失效等問題。該減速機主要的功能是實現雙軸同步輸出動力,通過精確的齒輪傳動比設計和同步控制,確保兩個輸出軸的轉速完全一致,轉向協調...

2025-12-09 -

行星齒輪減速機設備

行星齒輪減速機設備混合機用減速機創新性地配備了智能監控模塊,該模塊集成了溫度傳感器、振動傳感器與扭矩傳感器,能夠實時采集設備運行過程中的關鍵參數,并通過無線傳輸技術將數據發送至監控平臺。在監控界面上,操作人員可以清晰查看減速機的實時轉速、油溫、振動頻率等信息,當參數超出設定閾值...

2025-12-09 -

山東K系列齒輪減速機費用

山東K系列齒輪減速機費用雙軸無重力混合機用減速機作為混合機的主要傳動部件,承擔著帶動主軸傳動的重要任務。當減速機運轉時,能將動力平穩、高效地傳遞到混合機的兩個主軸上,驅動主軸高速旋轉。在主軸的帶動下,混合機內的攪拌葉片快速攪動物料,由于減速機能保證雙軸的同步運轉,使得物料在攪拌過程中...

2025-12-09 -

山東流水線機械雙輸出軸齒輪箱

山東流水線機械雙輸出軸齒輪箱通過電化學原理,在磨損的輸出軸表面沉積一層金屬鍍層,以增加軸的尺寸和改善表面性能。電刷鍍時,將鍍筆作為陽極,輸出軸作為陰極,在兩者之間通以直流電,鍍液中的金屬離子在電場作用下向陰極遷移并在輸出軸表面還原沉積形成鍍層。適用場景:適用于磨損量不大,且對修復精度要求...

2025-12-09 -

浙江混合機用減速機供應商

浙江混合機用減速機供應商行星齒輪減速機在制造過程中采用了高精度加工設備,齒輪的齒距誤差控制在5微米以內,齒廓精度達到GB/T10095中的5級標準。通過先進的嚙合仿真技術優化齒輪接觸區域,使行星輪與太陽輪、內齒圈之間的嚙合精度達到微米級。這種高精度嚙合確保了傳動過程的平穩性,運行時的...

2025-12-09 -

河南水泥雙輸出軸品牌排行

河南水泥雙輸出軸品牌排行定制化工業雙輸出軸齒輪箱充分滿足了不同客戶的個性化需求,能夠根據客戶的具體要求調整輸出方向與軸距。在工業生產中,不同的非標設備往往有著獨特的動力系統布局和安裝要求,標準型號的齒輪箱難以完全適配。而該定制化齒輪箱通過專業的設計團隊,深入了解客戶的設備參數、工作環...

2025-12-09