-

江蘇品牌高效送風口生產企業

江蘇品牌高效送風口生產企業醫藥潔凈室對空氣潔凈度、微生物控制和氣流組織有著極高的要求,高效送風口在此類環境中的應用具有鮮明的特點。在無菌藥品生產車間,如注射劑灌裝區、無菌物料儲存區等,高效送風口通常采用垂直單向流送風方式,配合層流罩或隔離裝置使用,形成局部百級潔凈區域,確保藥品生產過程免受微生物和顆粒污染物的污染。送風口的高效過濾器需選用具有抑菌功能的濾材,或在過濾器下游設置紫外線殺菌裝置,進一步降低空氣中的微生物負荷。同時,送風口的散流板設計為密孔板或條縫式結構,使潔凈空氣以 0.36-0.54m/s 的均勻風速向下動,形成穩定的層流氣流,有效抑制操作人員和設備產生的污染物擴散。在醫藥潔凈室的空調系統中,高效送風口與...

-

廣東質量高效送風口有哪些

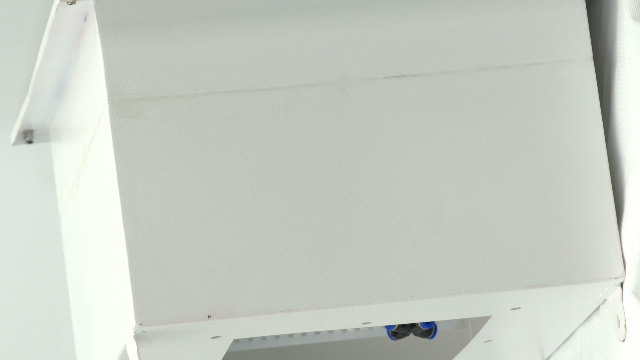

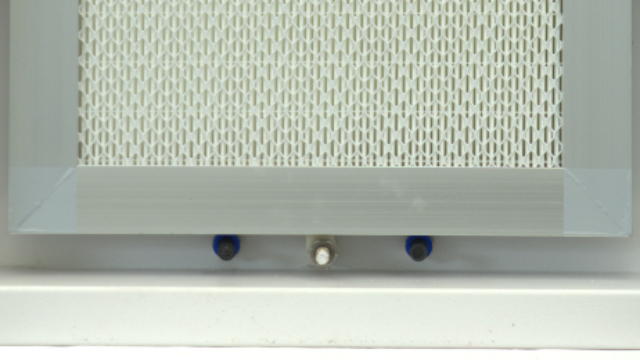

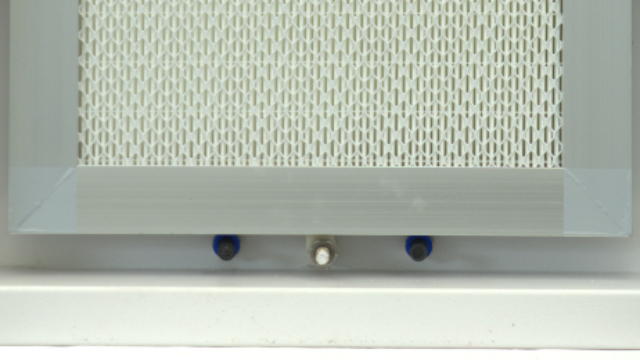

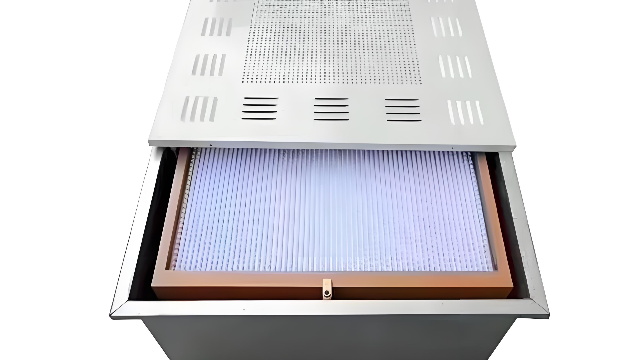

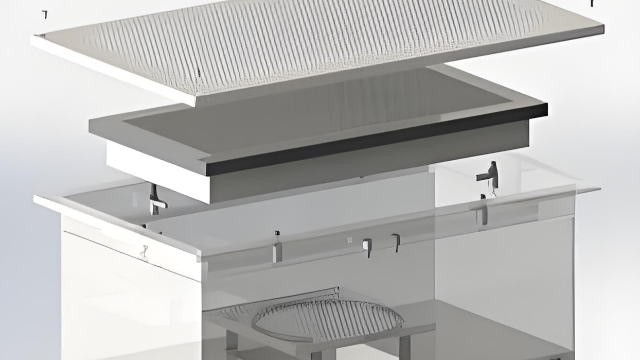

廣東質量高效送風口有哪些高效送風口的安裝質量直接影響潔凈室的潔凈性能,因此需遵循嚴格的安裝工藝規范。安裝前,應對潔凈室吊頂龍骨結構進行承重驗算,確保送風口安裝支架的承載能力不低于設備重量的 1.5 倍。同時,需對安裝區域的吊頂表面進行清潔處理,避免灰塵雜物進入送風口內部。安裝過程中,首先將靜壓箱固定于吊頂龍骨支架上,確保箱體水平度偏差不超過 2mm/m,然后將高效空氣過濾器平穩放入靜壓箱內的安裝卡槽,采用壓緊裝置固定過濾器,同時檢查密封膠墊是否完整無破損,確保過濾器與靜壓箱之間的密封性能。連接送風管時,應采用軟連接方式,避免風管振動對送風口造成影響。安裝完成后,需進行漏風量測試,使用煙霧發生器或氣溶膠檢漏儀檢測送風口...

-

青海質量高效送風口生產商

青海質量高效送風口生產商計算流體力學(CFD)模擬是優化高效送風口布置和結構設計的重要工具,通過建立潔凈室三維模型,輸入送風口參數、工藝設備布局和邊界條件,可直觀呈現室內流場分布。模擬過程中,重點分析截面風速均勻性、換氣次數、污染物擴散路徑和氣流死角,例如在半導體晶圓制造車間,通過 CFD 模擬發現設備后方的渦流區域,調整送風口間距和散流板角度后,該區域的粒子濃度下降 70%。模擬結果還可指導送風口數量和位置設計,避免因過度布置導致能耗浪費或布置不足影響潔凈度。現代 CFD 軟件支持與 BIM(建筑信息模型)集成,實現從設計到施工的全流程數字化,將送風口的氣流組織優化效率提升 50% 以上,成為潔凈室工程設計中不可或...

-

山西常見高效送風口

山西常見高效送風口高效送風口的壓力損失主要包括過濾器阻力、靜壓箱內流阻和散流板壓降三部分,合理計算壓力損失是通風系統節能設計的關鍵。過濾器初阻力通常根據濾材結構和迎面風速確定,H13 級過濾器在額定風量下初阻力約為 200-250Pa,終阻力一般設定為初阻力的 2 倍。靜壓箱內部導流板設計需遵循流體力學原理,通過擴大過流面積和優化導流角度,將流阻控制在 50-80Pa 以內。散流板的開孔率和孔徑分布直接影響壓降,通常采用數值模擬方法優化設計,使散流板壓降不超過 30Pa。在系統設計中,通過選用低阻力高效過濾器(如采用超細玻璃纖維梯度分布濾材的產品)和優化靜壓箱內部結構,可將送風口總阻力降低 15%-20%。配合...

-

廣西質量高效送風口常用知識

廣西質量高效送風口常用知識標準化技術文件是高效送風口研發、生產和工程應用的重要依據,包括產品說明書、安裝手冊、測試報告、合格證書等。產品說明書需詳細描述送風口的結構參數、性能指標、適用標準、外形尺寸和電氣參數,確保用戶正確選型;安裝手冊包含施工流程、工具清單、安全注意事項和質量驗收標準,指導現場安裝;測試報告需記錄每臺送風口的泄漏率、風量、阻力等實測數據,附檢測儀器校準證書;合格證書注明產品型號、執行標準、生產日期和檢驗員簽名,確保可追溯性。技術文件編制需符合 GB/T 1.1-2020《標準化工作導則》,采用中英文雙語版本,滿足國內外項目的交付要求,提升產品的規范性和可信度。醫院手術室的高效送風口,配合層流系統,營造...

-

貴州關于高效送風口常用知識

貴州關于高效送風口常用知識潔凈室的壓差控制是確保潔凈室潔凈度的重要手段,高效送風口在壓差控制中扮演著關鍵角色。潔凈室通常需要保持相對于相鄰區域的正壓或負壓狀態,以防止外界污染物進入或室內污染物擴散。高效送風口作為潔凈室的送風終端,其送風量的大小直接影響潔凈室的壓差平衡。通過在送風口安裝電動調節閥,并與壓差傳感器、PLC 控制系統相連,可實現對潔凈室壓差的精確控制。當潔凈室壓差低于設定值時,控制系統自動增大送風口的開度,增加送風量,提高室內壓力;當壓差高于設定值時,減小送風口開度,減少送風量,使壓差保持在設定范圍內。同時,高效送風口的均勻送風性能確保了潔凈室各區域的壓差一致性,避免出現局部正壓或負壓過大的情況。在壓差控制...

-

四川高效送風口現貨

四川高效送風口現貨醫藥潔凈室對空氣潔凈度、微生物控制和氣流組織有著極高的要求,高效送風口在此類環境中的應用具有鮮明的特點。在無菌藥品生產車間,如注射劑灌裝區、無菌物料儲存區等,高效送風口通常采用垂直單向流送風方式,配合層流罩或隔離裝置使用,形成局部百級潔凈區域,確保藥品生產過程免受微生物和顆粒污染物的污染。送風口的高效過濾器需選用具有抑菌功能的濾材,或在過濾器下游設置紫外線殺菌裝置,進一步降低空氣中的微生物負荷。同時,送風口的散流板設計為密孔板或條縫式結構,使潔凈空氣以 0.36-0.54m/s 的均勻風速向下動,形成穩定的層流氣流,有效抑制操作人員和設備產生的污染物擴散。在醫藥潔凈室的空調系統中,高效送風口與...

-

福建怎么樣高效送風口售后服務

福建怎么樣高效送風口售后服務計算流體力學(CFD)模擬是優化高效送風口布置和結構設計的重要工具,通過建立潔凈室三維模型,輸入送風口參數、工藝設備布局和邊界條件,可直觀呈現室內流場分布。模擬過程中,重點分析截面風速均勻性、換氣次數、污染物擴散路徑和氣流死角,例如在半導體晶圓制造車間,通過 CFD 模擬發現設備后方的渦流區域,調整送風口間距和散流板角度后,該區域的粒子濃度下降 70%。模擬結果還可指導送風口數量和位置設計,避免因過度布置導致能耗浪費或布置不足影響潔凈度。現代 CFD 軟件支持與 BIM(建筑信息模型)集成,實現從設計到施工的全流程數字化,將送風口的氣流組織優化效率提升 50% 以上,成為潔凈室工程設計中不可或...

-

山西常見高效送風口哪里買

山西常見高效送風口哪里買高效送風口的設計、生產和安裝需遵循一系列國家標準和行業規范,以確保設備的質量和性能符合潔凈室的使用要求。目前,我國現行的相關標準主要包括 GB/T 13554-2008《高效空氣過濾器》、GB 50073-2013《潔凈廠房設計規范》、GB 50591-2010《潔凈室施工及質量驗收規范》等。GB/T 13554-2008 規定了高效空氣過濾器的分類、技術要求、測試方法和檢驗規則,明確了過濾器的過濾效率、阻力、容塵量等關鍵性能指標。GB 50073-2013 對潔凈廠房的送風口布置、氣流組織、風量計算等做出了詳細規定,為送風口的選型和系統設計提供了依據。GB 50591-2010 則規范了潔凈...

-

天津高效送風口產品介紹

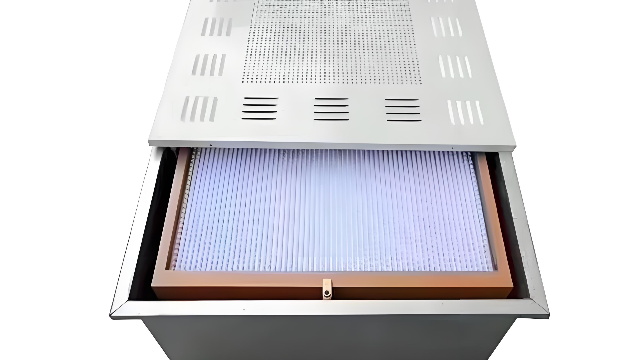

天津高效送風口產品介紹電子行業的潔凈室,尤其是半導體制造、液晶顯示等領域,對空氣中的塵埃顆粒和分子污染物控制極為嚴格,高效送風口在這些場所的應用需滿足特殊的技術要求。由于半導體芯片的線寬已進入納米級別,0.1 微米以上的顆粒即可導致芯片缺陷,因此電子潔凈室通常采用超高潔凈度等級(如 ISO 4 級、ISO 3 級),高效送風口需配備過濾效率為 H14 級或 U15 級的超高效過濾器,對 0.12 微米的顆粒過濾效率可達 99.9995% 以上。送風口的結構設計采用一體化成型工藝,減少縫隙和積塵點,表面進行陽極氧化或噴涂處理,提高抗靜電性能,避免靜電吸附顆粒污染物。氣流組織方面,采用滿布式高效送風口配合高架地板下送風...

-

重慶高效送風口品牌

重慶高效送風口品牌食品潔凈車間對空氣中的微生物、粉塵和異味控制有嚴格要求,高效送風口在此類場景中需滿足食品級衛生標準。送風口材質選用食品級不銹鋼 304,表面粗糙度 Ra≤0.8μm,避免積塵和細菌滋生;散流板設計為無死角的圓弧過渡結構,便于使用高壓水槍或蒸汽進行清潔消毒。針對烘焙、乳制品等車間的濕熱環境,送風口內部采用防潮設計,過濾器邊框使用硅橡膠密封膠條,耐溫濕度范圍達 - 20℃~80℃,相對濕度≤95%。送風口與空調系統配合,通過初中效過濾、高效過濾和活性炭吸附的組合工藝,去除空氣中的異味物質和揮發性有機物(VOCs),確保食品生產過程不受空氣污染影響。同時,送風口的風量調節需與車間內的工藝設備運行狀態...

-

陜西怎么樣高效送風口什么價格

陜西怎么樣高效送風口什么價格自凈時間是指潔凈室從污染狀態恢復到正常潔凈狀態所需的時間,與高效送風口的氣流組織和換氣次數密切相關。在單向流潔凈室中,由于氣流呈活塞式推進,自凈時間計算公式為 T=V×(N0-N)/Q,其中 V 為房間體積,N0 為初始含塵濃度,N 為目標濃度,Q 為送風量,通常換氣次數≥400 次 / 小時時,自凈時間≤15 分鐘。非單向流潔凈室依賴稀釋作用,自凈時間受渦流和氣流死角影響,需通過增加送風口數量和優化散流板角度,將換氣次數提升至 20-50 次 / 小時,配合 CFD 模擬消除氣流死區,使自凈時間控制在 30-60 分鐘。實際工程中,送風口的布置密度和氣流擴散性能是關鍵參數,例如在醫藥無菌室,...

-

廣東常見高效送風口生產商

廣東常見高效送風口生產商風量調試是確保送風口運行參數符合設計要求的關鍵步驟,需使用熱式風量儀或皮托管等設備。調試前先檢查風管連接是否牢固,調節閥處于全開狀態,風機運行正常。采用等環面法在風管直管段測量總風量,與設計值對比,偏差超過 ±15% 時調整風機頻率。單個送風口風量調試時,使用風量罩覆蓋散流板,調節電動調節閥,使各送風口風量與設計值的偏差≤±10%。對于多送風口系統,采用 “逐段平衡法”,先調試主風管風量,再從離風機遠的送風口開始依次調整,確保各支管風量平衡。調試過程中需同步監測潔凈室壓差,避免因風量調整導致壓差失衡,影響潔凈室氣流組織。熟練掌握調試技巧可將調試時間縮短 30% 以上,確保送風口風量均勻,滿足潔...

-

福建質量高效送風口多少錢

福建質量高效送風口多少錢潔凈室的壓差控制是確保潔凈室潔凈度的重要手段,高效送風口在壓差控制中扮演著關鍵角色。潔凈室通常需要保持相對于相鄰區域的正壓或負壓狀態,以防止外界污染物進入或室內污染物擴散。高效送風口作為潔凈室的送風終端,其送風量的大小直接影響潔凈室的壓差平衡。通過在送風口安裝電動調節閥,并與壓差傳感器、PLC 控制系統相連,可實現對潔凈室壓差的精確控制。當潔凈室壓差低于設定值時,控制系統自動增大送風口的開度,增加送風量,提高室內壓力;當壓差高于設定值時,減小送風口開度,減少送風量,使壓差保持在設定范圍內。同時,高效送風口的均勻送風性能確保了潔凈室各區域的壓差一致性,避免出現局部正壓或負壓過大的情況。在壓差控制...

-

重慶常見高效送風口現貨

重慶常見高效送風口現貨產學研合作是推動高效送風口技術創新的重要途徑,企業與高校、科研機構聯合開展關鍵技術攻關。例如,針對半導體制造對 0.1μm 以下顆粒的過濾需求,合作研發納米纖維復合濾材,通過優化紡絲工藝和表面改性,使過濾效率提升至 99.99995%(U16 級),同時降低阻力 15%。在智能化領域,共同開發基于機器視覺的泄漏檢測系統,利用深度學習算法識別微小漏點,檢測精度比傳統方法提升 30%。產學研合作還包括標準制定、人才培養等方面,通過建立聯合實驗室和實訓基地,加速科研成果轉化,推動行業技術進步,形成 “研發 — 中試 — 產業化” 的良性創新生態,提升我國高效送風口產業的重要競爭力。負壓潔凈室的高效送...

-

江蘇高效送風口有哪些

江蘇高效送風口有哪些在潔凈室日常運維中,需要對高效送風口的過濾效率進行快速檢測,常用方法包括粒子計數器掃描法和激光塵埃粒子計數器法。使用便攜式激光粒子計數器,在送風口下游 10-30cm 處緩慢移動,檢測 0.3μm 粒子濃度,若發現局部濃度異常升高(超過相鄰區域 5 倍以上),表明存在泄漏或過濾器破損。對于大規模檢測,可采用掃描巡檢模式,設定檢測路徑和停留時間,自動記錄數據并生成潔凈度云圖,快速定位問題區域。這種現場快速檢測方法具有操作簡便、結果直觀的優點,可在 30 分鐘內完成單個送風口的檢測,作為定期檢漏的補充手段,及時發現潛在的過濾效率下降問題,確保潔凈室的潔凈度始終處于受控狀態。高效送風口的過濾器等級通...

-

陜西高效送風口有哪些

陜西高效送風口有哪些安裝誤差是導致潔凈室潔凈度不達標的常見原因,主要包括送風口水平度偏差、與吊頂縫隙漏風、過濾器安裝不到位等。當送風口水平度偏差超過 5mm/m 時,會導致氣流偏斜,形成局部渦流,使該區域的塵埃粒子濃度升高 30%-50%。與吊頂之間的縫隙若未密封或密封不嚴,外界未過濾空氣會滲入潔凈室,尤其在正壓潔凈室中,縫隙漏風率每增加 1%,潔凈度等級可能下降一個級別。過濾器安裝時若邊框與靜壓箱卡槽存在 1mm 的間隙,泄漏處的粒子濃度可達到上游的 10%-20%,嚴重影響過濾效果。因此,安裝過程中需使用水平儀、塞尺等工具嚴格控制誤差,確保送風口的安裝精度符合 GB 50591-2010 中 “水平度偏差≤2...

-

西藏常見高效送風口銷售廠

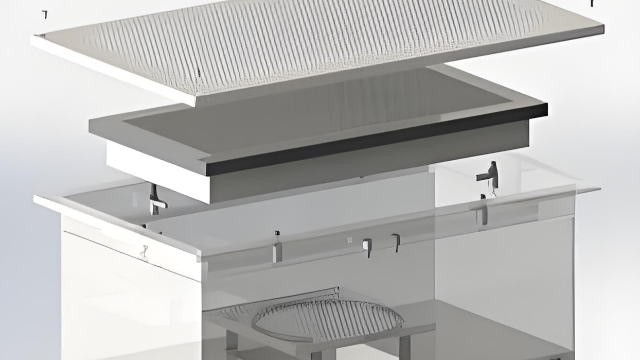

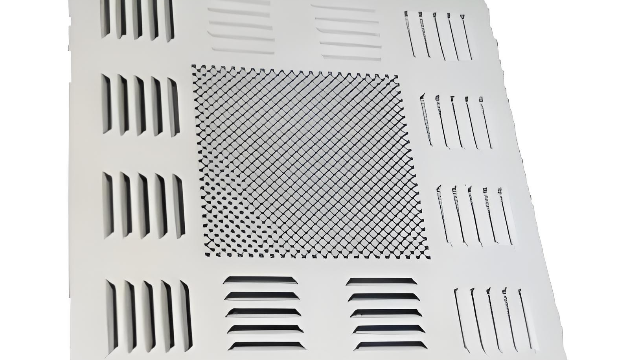

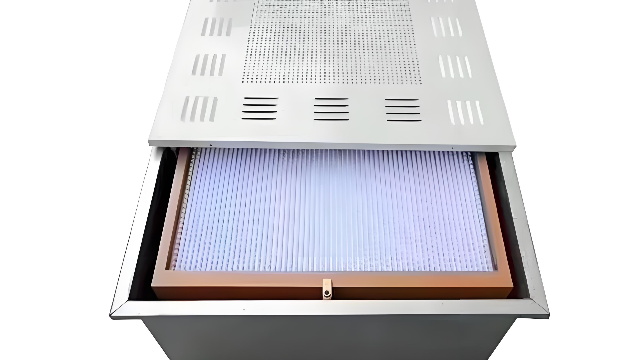

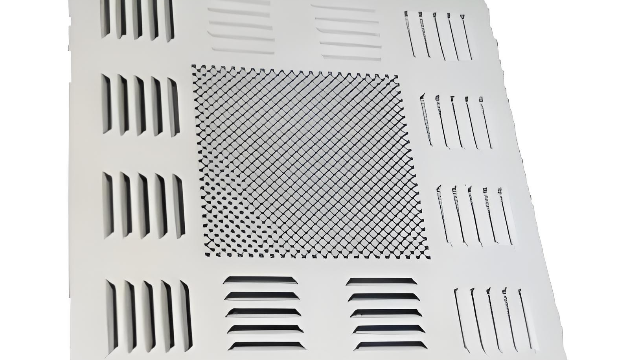

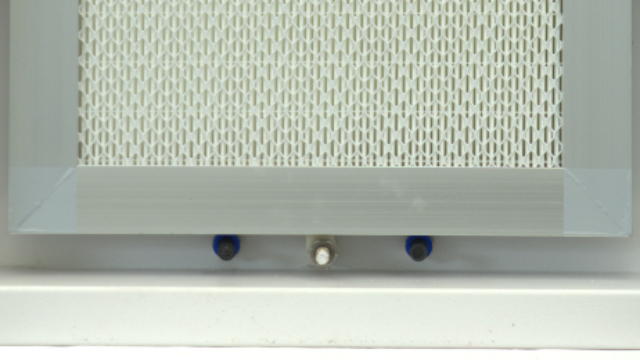

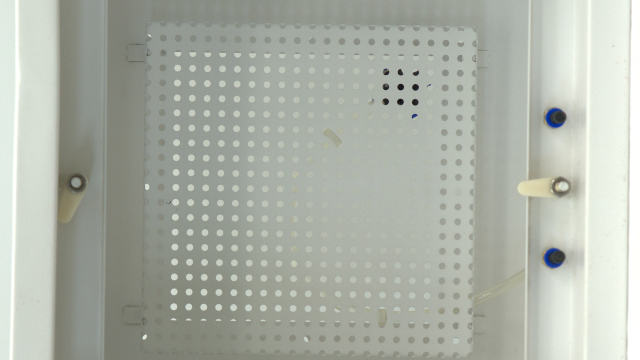

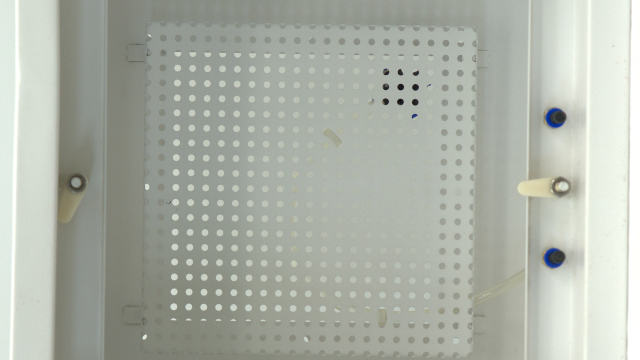

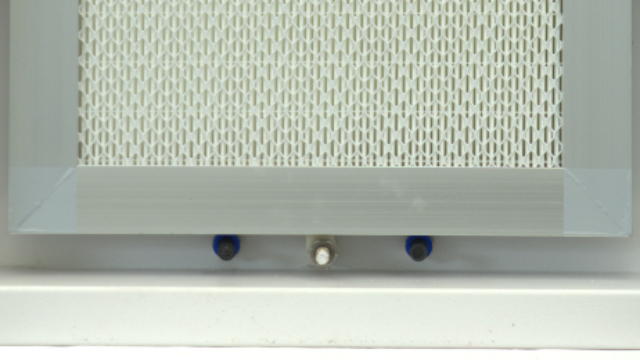

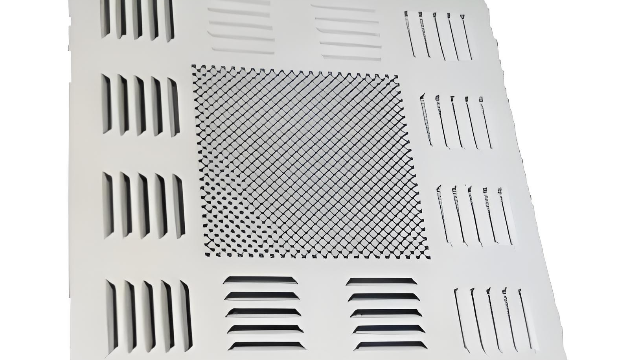

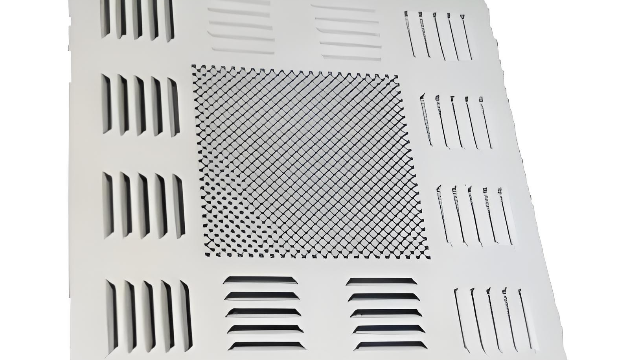

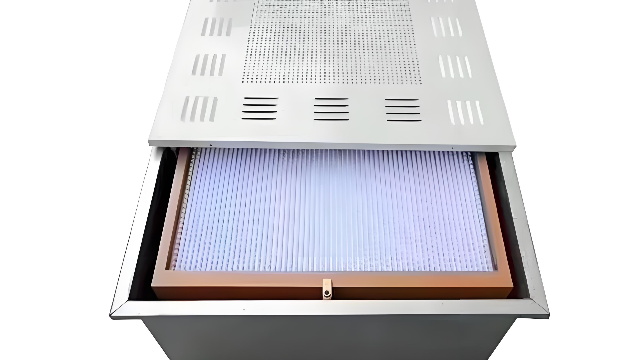

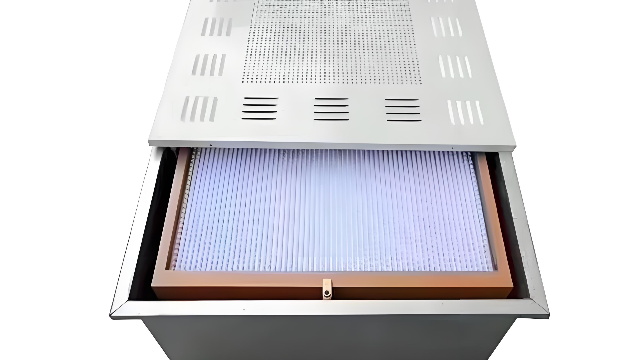

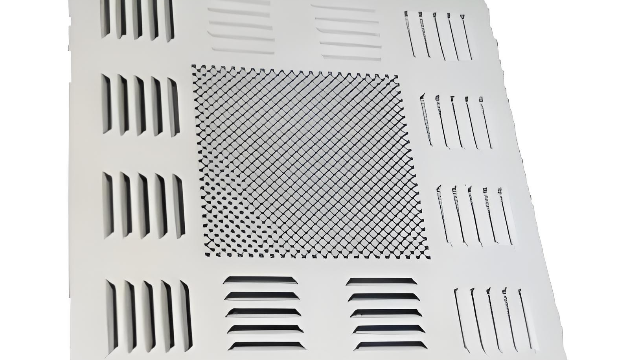

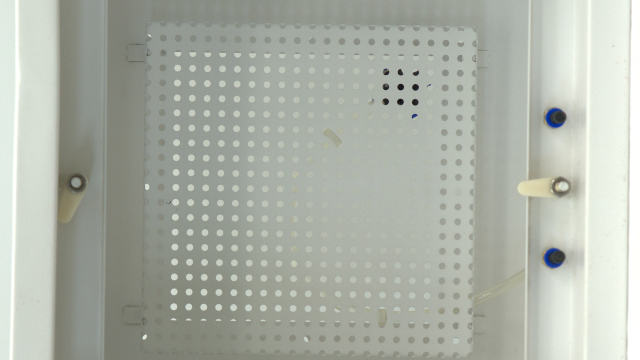

西藏常見高效送風口銷售廠高效送風口是潔凈室通風系統的關鍵終端設備,其重要結構通常由靜壓箱、高效空氣過濾器、散流板、調節閥以及殼體等部分組成。靜壓箱采用優品冷軋鋼板或不銹鋼材質制成,內部設計有導流板結構,可將風機輸送的湍流氣流轉化為穩定的層流氣流,有效均衡送風壓力。高效空氣過濾器作為重要功能部件,一般采用超細玻璃纖維濾紙或聚丙烯纖維濾紙作為濾材,通過折疊式或分隔板結構增大過濾面積,能夠對 0.3 微米以上的顆粒污染物實現 99.97% 以上的過濾效率(依據 GB/T 13554-2008 高效空氣過濾器標準)。散流板多為鋁合金或不銹鋼材質,表面設計有均勻分布的導流孔或條縫式結構,可將過濾后的潔凈空氣以合理的速度和角度擴...

-

貴州常見高效送風口有哪些

貴州常見高效送風口有哪些在潔凈室日常運維中,需要對高效送風口的過濾效率進行快速檢測,常用方法包括粒子計數器掃描法和激光塵埃粒子計數器法。使用便攜式激光粒子計數器,在送風口下游 10-30cm 處緩慢移動,檢測 0.3μm 粒子濃度,若發現局部濃度異常升高(超過相鄰區域 5 倍以上),表明存在泄漏或過濾器破損。對于大規模檢測,可采用掃描巡檢模式,設定檢測路徑和停留時間,自動記錄數據并生成潔凈度云圖,快速定位問題區域。這種現場快速檢測方法具有操作簡便、結果直觀的優點,可在 30 分鐘內完成單個送風口的檢測,作為定期檢漏的補充手段,及時發現潛在的過濾效率下降問題,確保潔凈室的潔凈度始終處于受控狀態。光學鏡片制造車間的高效送...

-

云南常見高效送風口供應商

云南常見高效送風口供應商容塵量是衡量高效過濾器使用壽命的重要指標,指過濾器達到終阻力時所容納的粉塵質量,通常 H13 級過濾器容塵量為 500-700g/㎡。容塵量與濾材的纖維密度、折疊高度和結構設計密切相關,采用深層折疊結構的過濾器可有效增加容塵空間,延長更換周期。在實際應用中,過濾器壽命受潔凈室運行時間、污染物濃度和氣流組織影響,通過壓差監控曲線分析,當阻力增長速率加快(如每月阻力增加超過初阻力的 10%),表明過濾器接近容塵極限,需及時更換。現代智能送風口通過內置的物聯網模塊,將阻力數據上傳至云端平臺,利用機器學習算法建立過濾器壽命預測模型,結合歷史數據和實時工況,精確計算剩余使用時間,避免因過度使用導致潔凈度...

-

河南質量高效送風口有哪些

河南質量高效送風口有哪些隨著工業智能化發展,高效送風口逐步集成智能監控模塊,實現設備狀態的實時監測與遠程控制。監控系統通過壓差傳感器實時采集過濾器阻力數據,當阻力達到更換預警值時,自動向運維平臺發送通知,并結合歷史數據預測過濾器剩余壽命,優化更換計劃。流量傳感器和溫度濕度傳感器可監測送風口的實際送風量和送風參數,與 BAS(建筑自動化系統)聯動調整空調機組運行狀態,確保潔凈室環境參數穩定。部分高級產品還配備攝像頭和 AI 視覺算法,自動識別散流板表面的積塵程度,觸發清潔提醒。智能化監控系統不提升了設備管理效率,還通過大數據分析優化潔凈室通風系統的運行策略,實現節能降耗和預測性維護,降低人工巡檢成本和突發故障風險。高效...

-

貴州高效送風口供應商

貴州高效送風口供應商智能變頻控制技術通過實時監測潔凈室的實際需求,動態調整送風口的風量,實現節能與準確控制的雙重目標。系統由壓差傳感器、變頻器和電動調節閥組成,當潔凈室無人值守或低負荷運行時,傳感器檢測到壓差高于設定值,變頻器自動降低風機頻率,送風口風量降至額定值的 60%-70%,此時過濾器阻力下降,風機能耗減少 40% 以上。當檢測到人員進入或設備啟動導致污染負荷增加時,系統在 30 秒內恢復額定風量,確保潔凈室潔凈度不受影響。這種自適應控制模式配合高效送風口的低阻力設計,使整個通風系統的能效比(EER)提升至 3.5 以上,符合 GB 50189-2015《公共建筑節能設計標準》對潔凈室節能的要求,尤其適用...

-

浙江怎么樣高效送風口什么價格

浙江怎么樣高效送風口什么價格容塵量是衡量高效過濾器使用壽命的重要指標,指過濾器達到終阻力時所容納的粉塵質量,通常 H13 級過濾器容塵量為 500-700g/㎡。容塵量與濾材的纖維密度、折疊高度和結構設計密切相關,采用深層折疊結構的過濾器可有效增加容塵空間,延長更換周期。在實際應用中,過濾器壽命受潔凈室運行時間、污染物濃度和氣流組織影響,通過壓差監控曲線分析,當阻力增長速率加快(如每月阻力增加超過初阻力的 10%),表明過濾器接近容塵極限,需及時更換。現代智能送風口通過內置的物聯網模塊,將阻力數據上傳至云端平臺,利用機器學習算法建立過濾器壽命預測模型,結合歷史數據和實時工況,精確計算剩余使用時間,避免因過度使用導致潔凈度...

-

山東常見高效送風口現貨

山東常見高效送風口現貨隨著過濾技術的發展,新型濾材不斷應用于高效送風口,提升過濾性能和使用壽命。納米纖維濾材通過靜電紡絲技術制備,纖維直徑≤100nm,比表面積比傳統玻璃纖維增加 3 倍以上,對 0.1μm 顆粒的過濾效率可達 99.9999%(HEPA-U15 級),且阻力降低 20%。抑菌涂層濾材在玻璃纖維表面負載納米銀離子或二氧化鈦,可殺滅空氣中的細菌和霉菌,抑菌率≥99%,適用于生物潔凈環境。疏水性聚四氟乙烯(PTFE)濾材具有極強的耐溫耐濕性,可在 250℃高溫和 100% 相對濕度下長期使用,阻力穩定性優于傳統濾材。這些新型材料的應用,推動高效送風口向更高效率、更低阻力、更適應復雜環境的方向發展,滿足半...

-

云南品牌高效送風口圖片

云南品牌高效送風口圖片風量調試是確保送風口運行參數符合設計要求的關鍵步驟,需使用熱式風量儀或皮托管等設備。調試前先檢查風管連接是否牢固,調節閥處于全開狀態,風機運行正常。采用等環面法在風管直管段測量總風量,與設計值對比,偏差超過 ±15% 時調整風機頻率。單個送風口風量調試時,使用風量罩覆蓋散流板,調節電動調節閥,使各送風口風量與設計值的偏差≤±10%。對于多送風口系統,采用 “逐段平衡法”,先調試主風管風量,再從離風機遠的送風口開始依次調整,確保各支管風量平衡。調試過程中需同步監測潔凈室壓差,避免因風量調整導致壓差失衡,影響潔凈室氣流組織。熟練掌握調試技巧可將調試時間縮短 30% 以上,確保送風口風量均勻,滿足潔...

-

甘肅品牌高效送風口現貨

甘肅品牌高效送風口現貨進入國際市場的高效送風口需滿足目標國家或地區的準入要求,如歐盟需通過 CE 認證(符合 EN 1822、EN 14644 等標準),美國需符合 IEST-RP-CC001 和 UL 1716 防火認證,中東地區需通過 GCC 認證等。不同市場對產品性能、安全、環保的要求存在差異,例如沙特 SABER 認證強調節能和防火性能,澳大利亞 AS 1668.2 要求送風口適用于濕熱環境。企業需建立國際認證管理體系,提前進行產品適應性改進,如更換符合當地標準的電氣部件、調整材料認證文件,確保產品順利通過技術評審和現場測試,突破國際貿易技術壁壘,有效拓展國際市場份額。高效送風口集成高效過濾器,將潔凈空氣準...

-

內蒙古如何高效送風口供應商

內蒙古如何高效送風口供應商對于醫藥、食品等行業,高效送風口對微生物的過濾效率是關鍵指標,測試方法遵循 GB/T 14295-2008《空氣過濾器》和 ISO 14698-3 標準。采用枯草芽孢桿菌孢子作為挑戰微生物,濃度≥10^6CFU/m3,通過氣溶膠發生裝置注入送風口上游,下游用撞擊式空氣采樣器收集樣品,培養 48 小時后計數菌落數。H13 級過濾器對微生物的過濾效率應≥99.99%,實際應用中,配合過濾器上游的初中效過濾和下游的紫外線照射,可將潔凈室空氣中的微生物濃度控制在≤5CFU/m3。測試時需注意環境溫濕度對微生物活性的影響,保持測試條件為溫度 20-25℃,相對濕度 50%-60%,確保數據的準確性。定期...

-

內蒙古質量高效送風口多少錢

內蒙古質量高效送風口多少錢隨著環保意識的提升,高效送風口的密封材料逐步采用低揮發性有機物(VOCs)和無鹵素的環保型產品。硅酮密封膠選用符合 GB 30982-2014《建筑膠粘劑有害物質限量》的產品,VOCs 含量≤50g/L,避免對潔凈室空氣造成污染。聚氨酯密封膠條采用生物基原材料,可降解成分≥30%,廢棄后對環境友好。對于醫藥潔凈室,密封材料需通過 USP 87 生物相容性測試,確保無細胞毒性和致敏性。環保型密封材料的應用,不符合綠色制造要求,還能減少對潔凈室環境的潛在污染,尤其在食品、藥品生產等直接接觸產品的行業,是保障產品質量安全的重要環節。高效送風口的風量大小與過濾器面積、風機風壓相關聯。內蒙古質量高效送風...

-

遼寧關于高效送風口價格優惠

遼寧關于高效送風口價格優惠食品潔凈車間對空氣中的微生物、粉塵和異味控制有嚴格要求,高效送風口在此類場景中需滿足食品級衛生標準。送風口材質選用食品級不銹鋼 304,表面粗糙度 Ra≤0.8μm,避免積塵和細菌滋生;散流板設計為無死角的圓弧過渡結構,便于使用高壓水槍或蒸汽進行清潔消毒。針對烘焙、乳制品等車間的濕熱環境,送風口內部采用防潮設計,過濾器邊框使用硅橡膠密封膠條,耐溫濕度范圍達 - 20℃~80℃,相對濕度≤95%。送風口與空調系統配合,通過初中效過濾、高效過濾和活性炭吸附的組合工藝,去除空氣中的異味物質和揮發性有機物(VOCs),確保食品生產過程不受空氣污染影響。同時,送風口的風量調節需與車間內的工藝設備運行狀態...

-

黑龍江質量高效送風口銷售廠

黑龍江質量高效送風口銷售廠高效送風口的設計、生產和安裝需遵循一系列國家標準和行業規范,以確保設備的質量和性能符合潔凈室的使用要求。目前,我國現行的相關標準主要包括 GB/T 13554-2008《高效空氣過濾器》、GB 50073-2013《潔凈廠房設計規范》、GB 50591-2010《潔凈室施工及質量驗收規范》等。GB/T 13554-2008 規定了高效空氣過濾器的分類、技術要求、測試方法和檢驗規則,明確了過濾器的過濾效率、阻力、容塵量等關鍵性能指標。GB 50073-2013 對潔凈廠房的送風口布置、氣流組織、風量計算等做出了詳細規定,為送風口的選型和系統設計提供了依據。GB 50591-2010 則規范了潔凈...