-

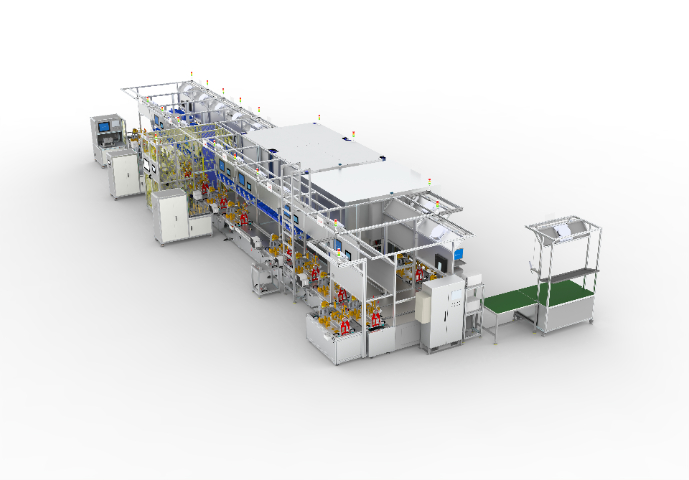

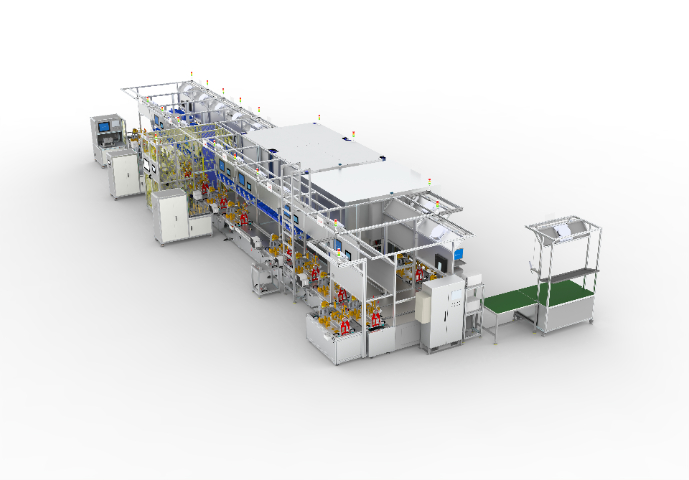

上海快速HVAC汽車空調智能裝配檢測產線制造

上海快速HVAC汽車空調智能裝配檢測產線制造視覺外觀檢測系統通過多維度視覺識別技術,實現空調總成外觀質量的整體把控。檢測工位部署 4 組 30 幀 /s 高幀率工業相機,分別從正、側、頂、底四個方向拍攝,單張圖像分辨率達 4096×3072 像素,配合環形光、條形光及同軸光的多角度光源組合,確保復雜部位無照明死角。系統采用深度學習算法,經數萬張缺陷樣本訓練,可識別劃痕(≥0.1mm)、凹陷(≥0.5mm)、色差、裝配間隙過大等 20 余種缺陷,缺陷檢出率達 99.9%。檢測時工裝帶動工件旋轉 360°,圖像采集與分析全程<2 秒,實現無視覺死角檢測。系統設置多級缺陷判定標準,根據缺陷嚴重程度自動分流處理,輕微缺陷標記后流轉,嚴重缺陷則觸...

2025-08-26 -

上海小型HVAC汽車空調智能裝配檢測產線制造

上海小型HVAC汽車空調智能裝配檢測產線制造MES 系統的能源管理模塊實時監測產線的 electricity、壓縮空氣、水資源消耗,通過智能電表、氣表等采集數據,精度達 ±0.5%,生成能耗分析報表,識別能耗高峰與浪費點,提出節能建議,如優化設備運行時間、調整空調溫度等,使產線單位能耗降低 15% 以上。系統具備生產異常閉環管理功能,當出現質量異常、設備故障等問題時,自動生成異常處理單,通過移動端推送至責任人員,記錄處理過程與結果,確保每個異常都得到跟蹤解決,異常關閉率達 100%。數據備份采用本地 + 云端雙重備份策略,本地備份每小時自動進行,云端備份每天同步一次,確保數據安全不丟失。系統支持與客戶供應鏈系統對接,自動推送生產進度與完...

2025-08-26 -

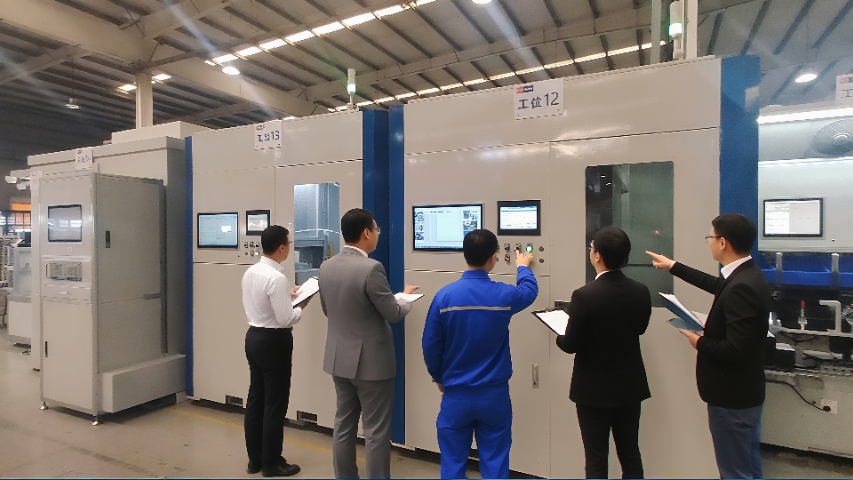

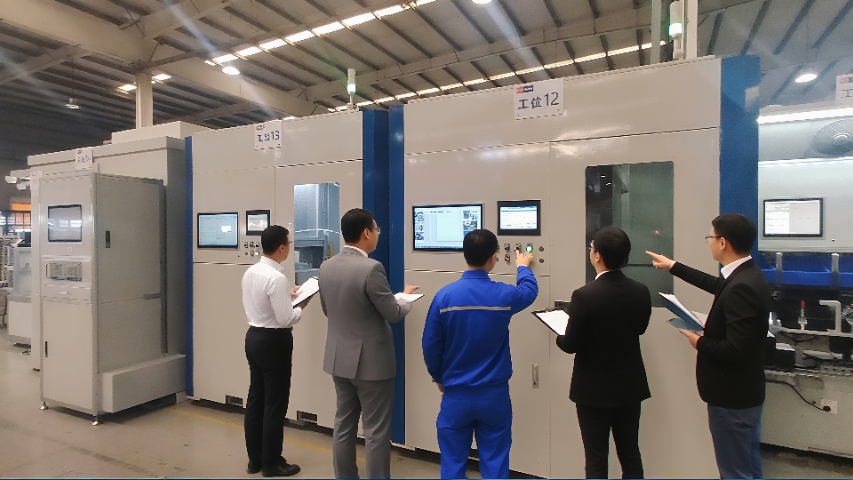

佛山新款HVAC汽車空調智能裝配檢測產線安裝

佛山新款HVAC汽車空調智能裝配檢測產線安裝視覺外觀檢測系統通過多維度視覺識別技術,實現空調總成外觀質量的整體把控。檢測工位部署 4 組 30 幀 /s 高幀率工業相機,分別從正、側、頂、底四個方向拍攝,單張圖像分辨率達 4096×3072 像素,配合環形光、條形光及同軸光的多角度光源組合,確保復雜部位無照明死角。系統采用深度學習算法,經數萬張缺陷樣本訓練,可識別劃痕(≥0.1mm)、凹陷(≥0.5mm)、色差、裝配間隙過大等 20 余種缺陷,缺陷檢出率達 99.9%。檢測時工裝帶動工件旋轉 360°,圖像采集與分析全程<2 秒,實現無視覺死角檢測。系統設置多級缺陷判定標準,根據缺陷嚴重程度自動分流處理,輕微缺陷標記后流轉,嚴重缺陷則觸...

2025-08-26 -

廣州直銷HVAC汽車空調智能裝配檢測產線價格實惠

廣州直銷HVAC汽車空調智能裝配檢測產線價格實惠人工裝配線束工位采用人機協作優化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調節工作臺,適應不同身高操作人員需求,減少長時間作業疲勞。線束裝配指導采用 3D 動畫與 AR 投影技術,在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經簡單培訓即可上崗。每個線束料盒內置 RFID 標簽與光電傳感器,實現物料先進先出管理與庫存實時監控,當物料余量不足時,AGV 自動配送系統及時補料。關鍵插頭與插座采用防錯機械結構設計,配合掃碼確認匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細操作可視性。操作人員完成裝配后掃碼記...

2025-08-25 -

揚州大型HVAC汽車空調智能裝配檢測產線工廠直銷

揚州大型HVAC汽車空調智能裝配檢測產線工廠直銷自動涂油系統的油脂供給單元采用雙缸切換設計,一個缸體工作時另一個缸體可進行補油,實現不間斷生產。缸體采用不銹鋼材質,內壁經過鏡面拋光處理,減少油脂殘留與污染風險,同時配備液位傳感器實時監測油脂余量,當余量低于 20% 時自動發出補油提醒。涂油機器人的運動軸采用高精度滾珠絲杠與線性導軌組合,重復定位精度達 ±0.01mm,確保涂油軌跡的一致性。針對不同粘度的油脂(50-5000cP),系統可自動調整噴射壓力與噴嘴開度,保證涂覆效果穩定。涂油完成后的檢測模塊采用激光厚度傳感器,可非接觸式測量涂層厚度,精度達 ±1μm,若發現厚度超出預設范圍(5-30μm),立即觸發報警并自動記錄缺陷位置,便于后續...

2025-08-25 -

廣州多功能HVAC汽車空調智能裝配檢測產線哪個好

廣州多功能HVAC汽車空調智能裝配檢測產線哪個好電性功能測試平臺的電源模塊采用寬范圍可調設計,輸出電壓可在 0-600V 范圍內連續調節,電流可達 50A,滿足不同電壓等級新能源車空調的測試需求。信號發生單元可生成 PWM、CAN、LIN 等多種控制信號,信號精度達 ±0.1%,可模擬車載控制器對空調的控制邏輯。測試夾具采用快速更換結構,通過定位銷與鎖緊把手實現快速拆裝,更換不同型號產品的夾具時間<2 分鐘。安全防護方面,平臺具備接地電阻檢測、絕緣強度測試等功能,測試過程中若檢測到接地不良或絕緣擊穿,立即切斷所有電源并發出聲光報警。測試軟件采用模塊化架構,可根據客戶需求快速添加新的測試項目,支持與 MES 系統實時通訊,測試完成后自動上傳測...

2025-08-25 -

中山小型HVAC汽車空調智能裝配檢測產線定制價格

中山小型HVAC汽車空調智能裝配檢測產線定制價格噪音測試工序的聲學測量分析軟件具備實時頻譜分析功能,可同時顯示 1/1、1/3、1/12 倍頻程頻譜圖,采樣數據更新率達 10 次 / 秒,便于觀察噪音隨時間的變化趨勢。系統支持聲壓級、聲功率級、A 計權聲壓級等多種聲學參數的同步測量,測量范圍覆蓋 20dB-140dB,精度等級達 1 級,滿足汽車行業嚴苛的測量要求。測試艙內安裝空調工況模擬裝置,可調節測試環境的溫度(-10-50℃)與濕度(20-90% RH),模擬新能源車在不同氣候條件下的使用場景,整體評估空調的噪音性能。麥克風校準采用標準聲源定期校準,校準周期可設置為每天或每周,校準過程自動完成并生成校準報告,確保測量數據的準確性與溯源...

2025-08-24 -

上海全自動HVAC汽車空調智能裝配檢測產線種類

上海全自動HVAC汽車空調智能裝配檢測產線種類視覺引導機器人螺釘鎖付系統的視覺標定采用動態標定技術,可在機器人運行過程中實時修正視覺坐標與機器人坐標的偏差,確保長期運行的定位精度。系統具備螺釘類型自動識別功能,通過視覺特征分析區分不同規格螺釘(M3-M8),自動調用對應鎖付參數,無需人工干預。電批套筒采用快換結構,更換不同規格套筒時間<5 秒,配合套筒磨損檢測傳感器,當套筒磨損量超過 0.2mm 時自動提醒更換,保證鎖付同軸度。機器人工作區域安裝安全光柵,當檢測到人員進入危險區域時,立即降低機器人運行速度至安全值,確保人機協作安全。系統軟件支持遠程參數設置,工藝人員可在辦公室通過網絡修改鎖付扭矩、轉速等參數,修改記錄自動存檔,實現參數的規...

2025-08-24 -

武漢HVAC汽車空調智能裝配檢測產線安裝

武漢HVAC汽車空調智能裝配檢測產線安裝倍速鏈自動傳送系統的鏈條潤滑采用智能噴油裝置,通過紅外傳感器檢測鏈條運行狀態,當累計運行 100 小時或檢測到潤滑不足時自動啟動噴油,噴油劑量精確控制在 0.5ml / 節,避免油脂浪費與污染。鏈條導軌采用鋁合金材質,經過陽極氧化處理,表面硬度達 HV150 以上,耐磨性提升 30%,使用壽命延長至 5 年以上。系統設置多組光電傳感器,實時監測工裝板位置與數量,當檢測到工裝板堆積或缺料時,自動調節上下游傳送速度,實現動態平衡。控制程序內置故障自診斷模塊,可識別電機過載、傳感器異常等 20 余種常見故障,通過人機界面顯示故障代碼與排除指南,平均故障排除時間縮短至 10 分鐘以內。為適應新能源車空...

2025-08-24 -

揚州新能源HVAC汽車空調智能裝配檢測產線售后服務

揚州新能源HVAC汽車空調智能裝配檢測產線售后服務氣密性測試系統的壓力傳感器采用絕壓傳感器,測量范圍 0-100kPa,精度達 ±0.05% FS,不受環境大氣壓變化影響,確保測量數據準確。測試管路采用食品級硅膠管,耐溫范圍 - 40-120℃,不易老化且密封性好,使用壽命達 10 萬次以上。系統具備測試流程自定義功能,操作人員可根據產品特性設置充壓、保壓、檢測等階段的時間與壓力參數,保存為測試配方,切換產品時直接調用,減少參數設置時間。設備安裝節能模式,當閑置時間超過 10 分鐘時自動進入低功耗狀態,能耗降低 50% 以上,重新啟動后 30 秒內恢復正常工作狀態。測試不合格產品的缺陷位置通過激光打標機標記在產品表面,標記清晰持久,便于返工人...

2025-08-23 -

中山新款HVAC汽車空調智能裝配檢測產線解決方案

中山新款HVAC汽車空調智能裝配檢測產線解決方案氣密性測試系統的測試接口采用快速插拔結構,配合硅膠密封圈,單次連接時間<5 秒,且密封可靠性達 10 萬次無泄漏。系統具備多語言操作界面,支持中文、英文、德文等 8 種語言,滿足跨國生產企業的使用需求。測試壓力曲線實時顯示在觸摸屏上,操作人員可直觀觀察壓力變化趨勢,當出現壓力驟降等異常時,系統自動凍結曲線并標記異常點,便于分析泄漏原因。為提高測試效率,系統開發了并行測試模式,可同時測試 2 臺相同型號的空調,在不增加設備占地面積的情況下,測試產能提升 1 倍。設備維護采用預測性維護策略,通過分析傳感器漂移量、電磁閥響應時間等參數,提前 60 天預測部件壽命,生成維護計劃,將非計劃停機時間減少 ...

2025-08-23 -

佛山高效率HVAC汽車空調智能裝配檢測產線定制

佛山高效率HVAC汽車空調智能裝配檢測產線定制MES 系統的能源管理模塊實時監測產線的 electricity、壓縮空氣、水資源消耗,通過智能電表、氣表等采集數據,精度達 ±0.5%,生成能耗分析報表,識別能耗高峰與浪費點,提出節能建議,如優化設備運行時間、調整空調溫度等,使產線單位能耗降低 15% 以上。系統具備生產異常閉環管理功能,當出現質量異常、設備故障等問題時,自動生成異常處理單,通過移動端推送至責任人員,記錄處理過程與結果,確保每個異常都得到跟蹤解決,異常關閉率達 100%。數據備份采用本地 + 云端雙重備份策略,本地備份每小時自動進行,云端備份每天同步一次,確保數據安全不丟失。系統支持與客戶供應鏈系統對接,自動推送生產進度與完...

2025-08-23 -

揚州熱管理系統HVAC汽車空調智能裝配檢測產線哪家強

揚州熱管理系統HVAC汽車空調智能裝配檢測產線哪家強流量測試系統的風道出口安裝壓力掃描閥,可同時測量多個出風口的靜壓與總壓,計算出每個出風口的風量分配比例,評估空調送風的均勻性。掃描閥的測量精度達 ±0.2Pa,采樣頻率達 100Hz,確保快速捕捉風量動態變化。系統軟件具備風道阻力計算功能,根據測得的風量與壓力損失數據,自動計算風道的阻力系數與局部阻力系數,為風道結構優化提供量化依據。測試平臺采用可升降設計,高度調節范圍為 500-1500mm,適應不同尺寸空調的測試需求,調節精度達 ±1mm。設備配備安全防護裝置,當檢測到風道壓力異常升高(超過設定值 1.5 倍)時,自動打開泄壓閥并停機,防止設備損壞。測試完成后,系統自動生成流量測試報告,包...

2025-08-23 -

揚州穩定HVAC汽車空調智能裝配檢測產線源頭廠家

揚州穩定HVAC汽車空調智能裝配檢測產線源頭廠家人工裝配線束工位的工作臺采用人體工學設計,臺面高度可在 750-900mm 范圍內無級調節,配合可旋轉座椅,降低操作人員的勞動強度。線束料架采用傾斜式設計,角度為 15°,使線束插頭自然朝向操作人員,減少取料時的彎腰與轉身動作。裝配指導系統采用雙目 AR 眼鏡,將裝配指引直接疊加在工件上,操作人員無需頻繁低頭查看圖紙,視線始終保持在工作區域,裝配效率提升 20%。工位設置智能料盒,當取用錯誤物料時,料盒會發出聲光報警并鎖定,直至放回錯誤物料并取用正確物料后解鎖。關鍵插接部位配備壓力傳感器,當插接力度達到預設閾值(5-15N)時發出提示音,確保插接到位且不損傷插頭。工作臺下方安裝廢料收集盒與工具...

2025-08-22 -

高速HVAC汽車空調智能裝配檢測產線定制價格

高速HVAC汽車空調智能裝配檢測產線定制價格人工裝配線束工位采用人機協作優化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調節工作臺,適應不同身高操作人員需求,減少長時間作業疲勞。線束裝配指導采用 3D 動畫與 AR 投影技術,在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經簡單培訓即可上崗。每個線束料盒內置 RFID 標簽與光電傳感器,實現物料先進先出管理與庫存實時監控,當物料余量不足時,AGV 自動配送系統及時補料。關鍵插頭與插座采用防錯機械結構設計,配合掃碼確認匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細操作可視性。操作人員完成裝配后掃碼記...

2025-08-21 -

揚州遠望智能HVAC汽車空調智能裝配檢測產線共同合作

揚州遠望智能HVAC汽車空調智能裝配檢測產線共同合作MES 系統的生產執行模塊采用實時數據驅動的排程算法,可根據設備實時狀態、物料供應情況動態調整生產計劃,調整響應時間<1 分鐘,確保生產計劃的可行性與高效性。系統具備設備 OEE 分析功能,自動計算設備綜合效率(OEE)、可用率、性能率、合格率等指標,分析設備停機原因與瓶頸工序,提出改進建議,設備 OEE 提升至 90% 以上。質量追溯模塊支持掃碼追溯,操作人員通過掃描產品二維碼即可查看該產品的全部生產與檢測數據,包括各工序操作人員、設備參數、檢測結果等,追溯時間<5 秒。系統具備移動端應用功能,管理人員可通過手機 APP 查看生產報表、審批異常處理單、接收設備報警信息等,實現生產管理的移動化...

2025-08-21 -

武漢快速HVAC汽車空調智能裝配檢測產線優勢

武漢快速HVAC汽車空調智能裝配檢測產線優勢噪音測試工序的聲學測量分析軟件具備實時頻譜分析功能,可同時顯示 1/1、1/3、1/12 倍頻程頻譜圖,采樣數據更新率達 10 次 / 秒,便于觀察噪音隨時間的變化趨勢。系統支持聲壓級、聲功率級、A 計權聲壓級等多種聲學參數的同步測量,測量范圍覆蓋 20dB-140dB,精度等級達 1 級,滿足汽車行業嚴苛的測量要求。測試艙內安裝空調工況模擬裝置,可調節測試環境的溫度(-10-50℃)與濕度(20-90% RH),模擬新能源車在不同氣候條件下的使用場景,整體評估空調的噪音性能。麥克風校準采用標準聲源定期校準,校準周期可設置為每天或每周,校準過程自動完成并生成校準報告,確保測量數據的準確性與溯源...

-

佛山小型HVAC汽車空調智能裝配檢測產線廠家供應

佛山小型HVAC汽車空調智能裝配檢測產線廠家供應氣密性測試系統通過高精度檢測確保空調無泄漏隱患,為新能源車空調安全運行保駕護航。系統采用差壓法檢測技術,配備進口高精度壓力傳感器,年漂移量≤0.1% FS,可檢測低至 0.1ml/min 的泄漏率。測試工裝采用四缸同步驅動快速夾緊機構,3 秒內完成空調總成的定位與密封,夾緊力均勻分布,避免工件變形。測試回路采用多通道設計,可同時檢測蒸發器腔、冷凝器腔等多個腔體,每個通道可以單獨控制壓力(5-50kPa 可調)與保壓時間。創新采用階梯式升壓策略與溫度補償算法,消除環境溫度變化對檢測結果的影響,確保測量準確性。系統自動計算泄漏率并與預設閾值對比,合格產品自動打印帶二維碼的測試報告,不合格產品標記缺...

-

揚州直銷HVAC汽車空調智能裝配檢測產線定制價格

揚州直銷HVAC汽車空調智能裝配檢測產線定制價格視覺外觀檢測系統通過多維度視覺識別技術,實現空調總成外觀質量的整體把控。檢測工位部署 4 組 30 幀 /s 高幀率工業相機,分別從正、側、頂、底四個方向拍攝,單張圖像分辨率達 4096×3072 像素,配合環形光、條形光及同軸光的多角度光源組合,確保復雜部位無照明死角。系統采用深度學習算法,經數萬張缺陷樣本訓練,可識別劃痕(≥0.1mm)、凹陷(≥0.5mm)、色差、裝配間隙過大等 20 余種缺陷,缺陷檢出率達 99.9%。檢測時工裝帶動工件旋轉 360°,圖像采集與分析全程<2 秒,實現無視覺死角檢測。系統設置多級缺陷判定標準,根據缺陷嚴重程度自動分流處理,輕微缺陷標記后流轉,嚴重缺陷則觸...

2025-08-20 -

揚州綠色環保HVAC汽車空調智能裝配檢測產線工藝

揚州綠色環保HVAC汽車空調智能裝配檢測產線工藝流量測試系統的風機控制采用矢量變頻技術,可實現風機轉速 0-3000rpm 無級調節,調節精度達 ±1rpm,確保風量控制準確性。風道內安裝氣流可視化裝置,通過煙霧發生器與高速相機觀察氣流流動狀態,直觀分析風道內的氣流分布與渦流情況,為風道結構優化提供直觀依據。系統軟件具備數據曲線擬合功能,可根據實測數據自動擬合風量 - 風壓特性曲線,預測不同工況下的空調送風性能,減少測試次數與成本。測試平臺配備能源回收裝置,將測試過程中的風能部分回收轉化為電能,節能率達 10-15%。設備采用模塊化設計,各功能單元如風機、流量計、控制箱等均可拆卸更換,便于維護與升級,延長設備整體使用壽命。MES 系統實時監...

2025-08-19 -

揚州穩定HVAC汽車空調智能裝配檢測產線工廠直銷

揚州穩定HVAC汽車空調智能裝配檢測產線工廠直銷電性功能測試工序可以驗證空調電器系統的運行可靠性,采用模塊化測試平臺實現多參數同步檢測。測試平臺集成電壓、電流、電阻等多種傳感器,可模擬新能源車 12V/48V / 高壓供電系統,對空調壓縮機、風機、風門電機等電器部件進行通電測試。系統按預設程序依次檢測各部件的啟動電壓、工作電流、功率消耗及控制信號響應時間,例如壓縮機啟動電流需≤15A,風機轉速調節響應時間≤0.5 秒。對于 CAN 總線控制的智能空調,還需測試通訊協議兼容性與數據傳輸穩定性。測試過程中若出現短路、過流或信號異常,系統立即斷電保護并記錄故障代碼。所有測試數據實時上傳 MES 系統,形成電器性能檔案,該工序測試覆蓋率達 100%...

2025-08-19 -

多功能HVAC汽車空調智能裝配檢測產線共同合作

多功能HVAC汽車空調智能裝配檢測產線共同合作視覺引導機器人螺釘鎖付系統的機器人手臂采用輕量化設計,材質為鋁合金與碳纖維復合材料,重量減輕 40% 的同時保持剛性不變,運動速度提升 25%。視覺系統采用雙相機冗余設計,主相機故障時備用相機立即切換,切換時間<0.3 秒,確保生產不中斷。電批扭矩校準采用自動校準裝置,每天開機自動對標準扭矩扳手進行檢測,校準誤差≤±1%,確保扭矩測量的長期準確性。系統建立鎖付過程數據庫,記錄每顆螺釘的鎖付扭矩、角度、時間等參數,通過 SPC 統計分析識別過程波動,當 CPK 值低于 1.33 時自動發出預警,提示工藝人員進行參數優化。為應對微小螺釘(M2 以下)的鎖付需求,專門開發了微扭矩控制算法,扭矩控制精...

2025-08-19 -

揚州遠望智能HVAC汽車空調智能裝配檢測產線廠家供應

揚州遠望智能HVAC汽車空調智能裝配檢測產線廠家供應人工裝配線束工序采用人機協作模式,通過輔助工裝與數字化指引提升裝配效率與準確性。工位配備可調節工作臺與照明系統,線束料盒按 “5S” 標準分區擺放,每個料盒內置 RFID 標簽與光電傳感器,實時監測物料庫存。操作人員佩戴智能手環,工作臺上方顯示屏通過 AR 技術投射線束裝配路徑,高亮顯示插接點位與順序。插接處安裝防錯卡扣,若插反或未到位,工裝會觸發觸覺反饋與聲光提示。關鍵插接點設置壓力傳感器,確認插接力度達標后才允許進入下一工序。系統記錄操作人員裝配時間與質量數據,通過 MES 系統分析優化作業流程。該模式平衡了自動化與人工靈活性,將線束裝配不良率從 3% 降至 0.5%,單臺裝配時間控制在 ...

2025-08-19 -

武漢多版本HVAC汽車空調智能裝配檢測產線安裝

武漢多版本HVAC汽車空調智能裝配檢測產線安裝噪音測試工序的隔音艙門采用氣動開啟方式,配備雙重密封結構,關閉后艙內氣壓略高于外界,有效阻止外界噪音傳入。艙內安裝消聲尖劈,進一步吸收高頻噪音,確保測試環境的純凈度。測試工裝采用彈性減震支撐,與艙體地面完全隔離,固有頻率<5Hz,避免外界振動通過工裝傳遞給被測空調。麥克風陣列采用高精度 MEMS 麥克風,采樣頻率達 96kHz,可捕捉更細微的聲音變化,配合聲成像軟件,能直觀生成噪音源分布熱力圖,分辨率達 1cm×1cm,幫助工程師快速定位風機葉輪不平衡、軸承異響等問題。測試系統支持自定義測試流程,可設置不同風速、溫度下的多組測試方案,自動計算聲壓級、聲功率級等 10 余項聲學參數,并與預設的 ...

2025-08-18 -

蘇州遠望智能HVAC汽車空調智能裝配檢測產線應用領域

蘇州遠望智能HVAC汽車空調智能裝配檢測產線應用領域人工裝配線束工位采用人機協作優化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調節工作臺,適應不同身高操作人員需求,減少長時間作業疲勞。線束裝配指導采用 3D 動畫與 AR 投影技術,在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經簡單培訓即可上崗。每個線束料盒內置 RFID 標簽與光電傳感器,實現物料先進先出管理與庫存實時監控,當物料余量不足時,AGV 自動配送系統及時補料。關鍵插頭與插座采用防錯機械結構設計,配合掃碼確認匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細操作可視性。操作人員完成裝配后掃碼記...

2025-08-18 -

揚州HVAC汽車空調智能裝配檢測產線訂做價格

揚州HVAC汽車空調智能裝配檢測產線訂做價格MES 系統的生產調度模塊采用智能遺傳算法,可在 5 分鐘內完成未來 24 小時的生產計劃排程,考慮設備產能、物料庫存、人員配置等多約束條件,優化后的計劃可使設備利用率提升 10-15%。數據采集采用分布式 IO 模塊,支持模擬量、數字量、脈沖量等多種信號類型采集,采樣頻率達 1kHz,確保關鍵參數的準確捕捉。質量追溯模塊采用區塊鏈技術,將每個產品的關鍵質量數據寫入區塊鏈,實現不可篡改的全程追溯,可通過產品編碼、批次號、生產日期等多維度查詢。設備管理模塊建立設備健康度評估模型,通過分析振動、溫度、能耗等參數,自動生成設備健康評分(0-100 分),當評分低于 60 分時發出維護預警,并推薦維護...

-

佛山小型HVAC汽車空調智能裝配檢測產線價格咨詢

佛山小型HVAC汽車空調智能裝配檢測產線價格咨詢噪音測試工序的隔音艙內壁采用楔形消聲結構,對 200-10000Hz 頻率的噪音吸收系數達 0.9 以上,確保測試環境的低背景噪音水平。艙內安裝氣流靜音裝置,將測試所需的氣流擾動噪音控制在 20dB 以下,避免對空調運行噪音產生干擾。測試數據采集采用 24 位高精度聲卡,動態范圍達 120dB,可捕捉微弱的異響信號。系統開發了 AI 噪音分類模型,通過機器學習識別風機噪音、電機噪音、氣流噪音等不同類型的噪音特征,自動判斷噪音是否符合標準,并分析超標原因,如葉輪不平衡、風道設計缺陷等。測試報告包含噪音頻譜圖、聲壓級曲線、噪音源定位圖等多維數據,支持 PDF、Excel 等多種格式導出,為設計部門...

2025-08-18 -

武漢新款HVAC汽車空調智能裝配檢測產線安裝

武漢新款HVAC汽車空調智能裝配檢測產線安裝MES 系統的生產調度模塊采用智能遺傳算法,可在 5 分鐘內完成未來 24 小時的生產計劃排程,考慮設備產能、物料庫存、人員配置等多約束條件,優化后的計劃可使設備利用率提升 10-15%。數據采集采用分布式 IO 模塊,支持模擬量、數字量、脈沖量等多種信號類型采集,采樣頻率達 1kHz,確保關鍵參數的準確捕捉。質量追溯模塊采用區塊鏈技術,將每個產品的關鍵質量數據寫入區塊鏈,實現不可篡改的全程追溯,可通過產品編碼、批次號、生產日期等多維度查詢。設備管理模塊建立設備健康度評估模型,通過分析振動、溫度、能耗等參數,自動生成設備健康評分(0-100 分),當評分低于 60 分時發出維護預警,并推薦維護...

2025-08-18 -

中山多版本HVAC汽車空調智能裝配檢測產線定制

中山多版本HVAC汽車空調智能裝配檢測產線定制人工裝配線束工位采用人機協作優化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調節工作臺,適應不同身高操作人員需求,減少長時間作業疲勞。線束裝配指導采用 3D 動畫與 AR 投影技術,在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經簡單培訓即可上崗。每個線束料盒內置 RFID 標簽與光電傳感器,實現物料先進先出管理與庫存實時監控,當物料余量不足時,AGV 自動配送系統及時補料。關鍵插頭與插座采用防錯機械結構設計,配合掃碼確認匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細操作可視性。操作人員完成裝配后掃碼記...

-

深圳熱管理系統HVAC汽車空調智能裝配檢測產線訂做價格

深圳熱管理系統HVAC汽車空調智能裝配檢測產線訂做價格視覺外觀檢測系統的光學系統采用高分辨率鏡頭與低畸變設計,確保圖像邊緣無失真,成像質量滿足亞像素級檢測需求。光源控制系統具備頻閃功能,閃光持續時間可在 10-100μs 范圍內調節,配合工件運動速度同步,避免運動模糊。圖像處理算法采用多特征融合技術,同時提取顏色、紋理、形狀等特征進行綜合判斷,減少單一特征誤判率。系統建立缺陷等級分類標準,將缺陷分為輕微(不影響功能)、一般(需標記)、嚴重(需返工)三個等級,不同等級對應不同的處理策略,提高分揀效率。檢測結果通過以太網實時傳輸至 MES 系統,同時在工位顯示屏上實時顯示,操作人員可直觀查看缺陷位置與類型。設備具備自診斷與自校準功能,每天開機自動進行...

2025-08-17