-

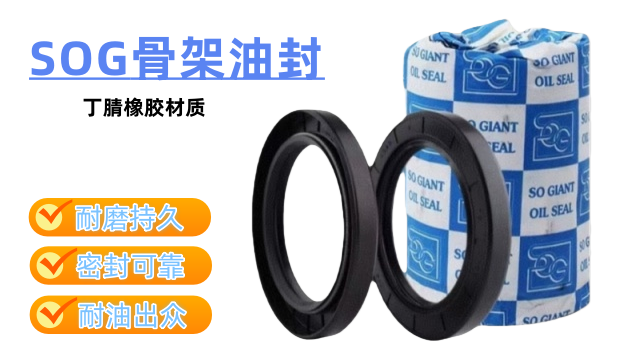

江西油封廠家批發價

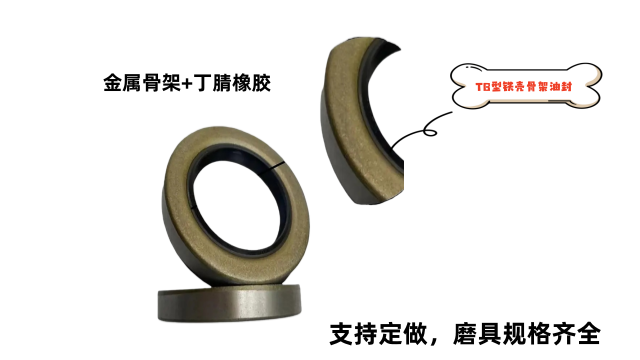

江西油封廠家批發價TG4油封的材料選擇需匹配工況溫度、介質類型等使用條件,主體材料分為金屬骨架材料與彈性密封材料。金屬骨架通常采用強度適中的鋼材,經防銹處理后具備良好的結構穩定性,可承受裝配過程中的壓力而不變形。彈性密封體主流選用NBR(丁腈橡膠)或FKM(氟橡膠),丁腈橡膠具備良好的耐石油基油液性能,適用溫度范圍為-40℃至120℃,滿足通用機械的使用需求;氟橡膠則在耐高溫、耐酸堿腐蝕方面表現更優,適用溫度可達-20℃至280℃,適合高溫或腐蝕性介質環境。此外,根據特殊工況需求,還可選用硅橡膠、EPDM等材料,硅橡膠耐低溫性能突出、可適應-70℃環境,EPDM則具備較好的耐候性。材料硬度通常把控在40-90邵...

-

廣西油封采購

廣西油封采購骨架油封的安裝質量直接影響密封效果,需遵循標準化操作流程。安裝前需完成三項準備工作:一是檢查油封外觀,確保密封唇口無劃痕、變形,自緊彈簧無脫落、銹蝕,尺寸與軸徑、裝配孔準確匹配;二是清潔裝配表面,徹底去除軸面、裝配腔的銹蝕、毛刺、油污及金屬碎屑,軸面粗糙度需把控在Raμm之間,避免粗糙表面加劇唇口磨損;三是處理裝配倒角,將軸端與裝配孔倒角打磨光滑,角度把控在15°-30°,防止尖銳邊緣劃傷密封唇口。安裝時需確認方向,將密封唇口朝向密封介質一側,使用特制安裝工具均勻加壓,將油封平穩壓入裝配孔,確保油封端面與基準面齊平,避免傾斜或扭曲。安裝前可在唇口與軸面涂抹適量適配潤滑油,減少安裝摩擦;若軸面存...

-

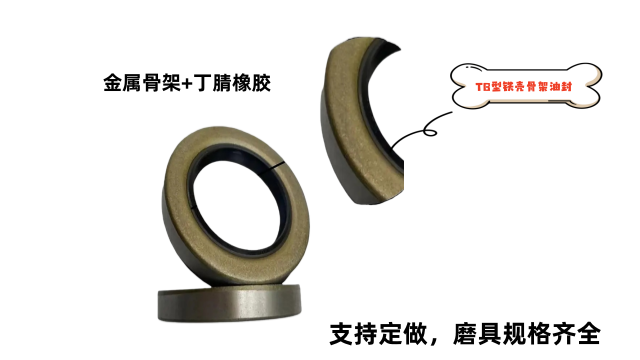

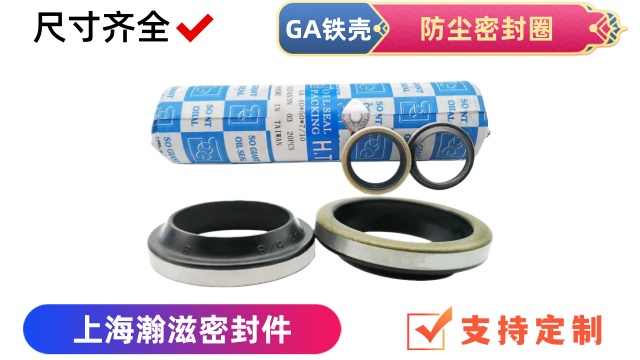

廣西油封廠家現貨

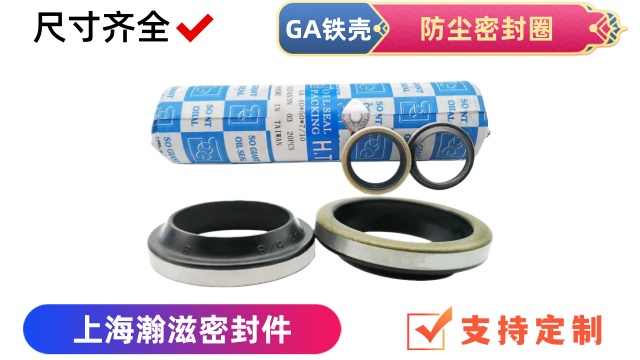

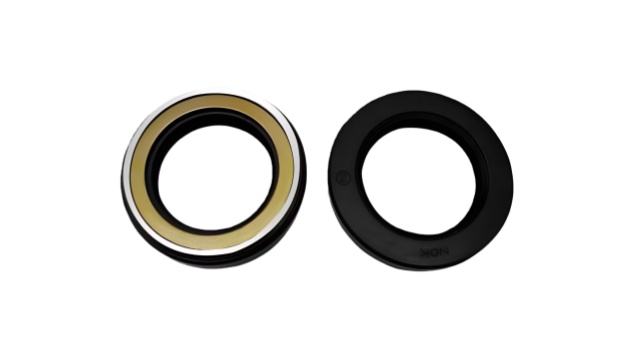

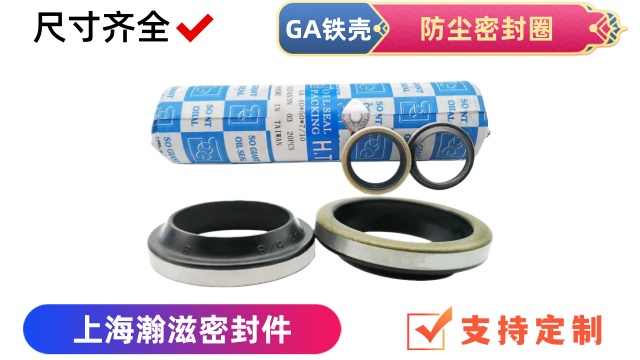

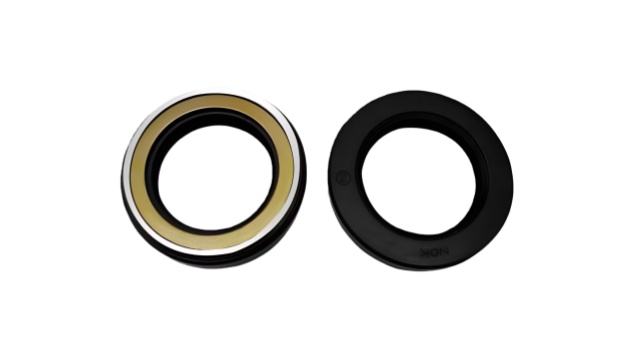

廣西油封廠家現貨GA油封作為外骨架式防塵密封元件,其結構設計圍繞密封可靠性和安裝適配性展開。主要由金屬骨架、彈性密封體兩部分構成,金屬骨架與裝配孔形成緊密配合,為整體結構提供支撐穩定性,彈性密封體則通過模制工藝與骨架結合,形成完整的密封屏障。這種結構設計使其具備雙重防護功能,既能阻擋外部灰塵、水汽等污染物侵入設備內部,又能防止內部潤滑油泄漏,適用于工程機械油缸等需要嚴格防塵的場景。與傳統密封件相比,GA油封的外骨架結構簡化了安裝流程,同時提升了在振動環境下的結構穩定性,其密封唇口的弧度設計經過精細計算,可與軸面形成均勻貼合,在不同工況下保持密封連續性。此外,整體結構的一體化設計減少了部件松動概率,延長了在動態...

-

河北不銹鋼油封

河北不銹鋼油封TB鐵殼油封在使用中易出現泄漏、唇部磨損、脫層、彈簧失效及外殼變形等失效形式,需針對性采取合理措施。泄漏多由安裝傾斜、唇部損傷、介質不相容或壓力超標導致,需規范安裝流程,確保對中安裝,選用適配介質的橡膠材料,把控好工況壓力在以內。唇部磨損源于軸表面粗糙、雜質侵入或潤滑不足,表現為唇部變薄、劃痕,需優化軸表面加工精度,加強介質過濾,確保唇口潤滑充分。脫層多因硫化工藝缺陷或接著劑處理不當,需選擇工藝規范的產品,確保金屬與橡膠粘合牢固。彈簧失效表現為預緊力不足,安裝前需檢查彈簧張力,避免銹蝕或變形彈簧引入使用。外殼變形多由安裝敲擊導致,需使用特制工具平穩安裝,同時嚴格核對軸徑、孔徑與油封規格,避免尺...

-

廣東油封批量定制

廣東油封批量定制DKB油封的失效主要與安裝操作、環境因素、部件配合及材料老化相關。安裝不當是常見誘因,如使用不合適的工具導致唇口劃傷、安裝位置偏差造成間隙不均,或未清潔裝配面導致雜質嵌入密封唇口,都會破壞密封結構;環境因素中,溫度超出材料耐受范圍會加速橡膠老化,高溫使橡膠變硬脆裂,低溫則降低其彈性,多粉塵環境下雜質會加劇唇口磨損,腐蝕性介質會侵蝕密封材料;部件配合方面,軸徑表面粗糙度不符合要求、尺寸公差超標,會導致密封唇口受力不均,引發泄漏或過度摩擦。防控措施需多方面覆蓋各環節:安裝時嚴格遵循操作規范,確保安裝面清潔度與安裝方向正確,使用適配工具均勻施力;根據工況選擇適配材料,高溫環境可加裝隔熱裝置,多粉塵場...

-

山東鐵殼油封采購

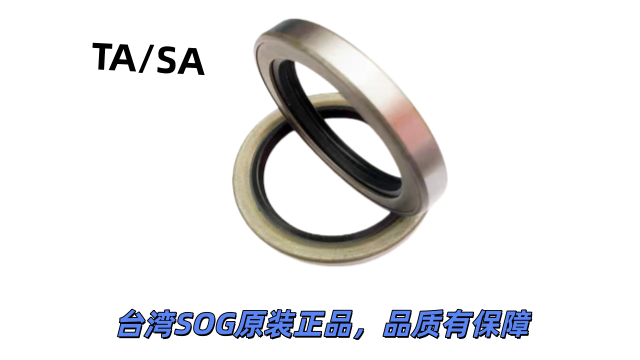

山東鐵殼油封采購TA鐵殼油封的結構設計圍繞“全包裹防護+精細密封”原則,由全包裹式金屬鐵殼、橡膠密封唇、內置彈簧及一體化骨架構成。金屬鐵殼采用整體沖壓成型工藝,呈筒狀全包裹結構,不僅為橡膠密封主體提供多方位支撐,防止密封唇因壓力變化或振動發生偏移,還能通過外殼與安裝孔的緊密貼合,阻斷雜質從安裝縫隙侵入的路徑。密封唇設計可根據工況選擇單唇或雙唇結構:單唇結構簡潔輕便,適配清潔工況;雙唇結構則分為主唇與副唇,主唇負責阻擋介質泄漏,副唇強化防塵效果,適配多塵環境。內置彈簧環形分布于密封唇內側,通過均勻的預緊力使唇口與軸面緊密貼合,即便軸出現輕微偏心或低速運轉,也能維持穩定的密封接觸。一體化骨架與金屬外殼、橡膠主體通...

-

四川骨架油封批量定制

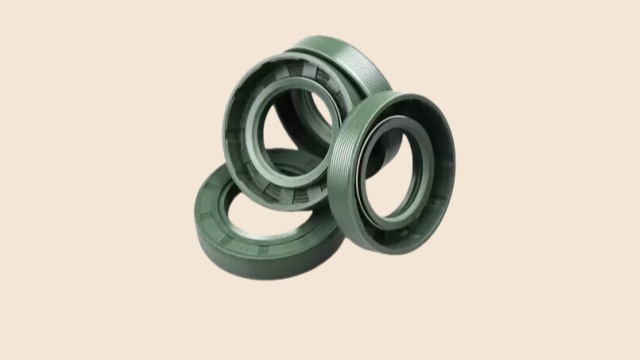

四川骨架油封批量定制油封作為機械系統中的關鍵密封元件,重要功能是防止內部潤滑劑泄漏并阻擋外部污染物侵入,其工作可靠性直接影響設備運行穩定性與使用壽命。以應用范圍廣的骨架油封(徑向軸唇形密封圈)為例,典型結構由金屬骨架、彈性密封唇口和箍緊彈簧三部分構成,三者協同實現密封效能。金屬骨架通常采用低碳鋼板冷沖壓成型,為整體提供結構支撐,確保油封在安裝過盈配合時保持形狀穩定;彈性唇口多由合成橡膠制成,通過與旋轉軸的過盈配合產生初始密封壓力;箍緊彈簧則持續提供均勻徑向壓緊力,補償唇口正常磨損。工作機理上,靜態時依靠過盈量與彈簧力實現密封;動態旋轉時,唇口與軸之間會形成微米級油膜實現潤滑,同時唇口的回油線通過流體動力效應將滲漏...

-

江西無骨架油封批量定制

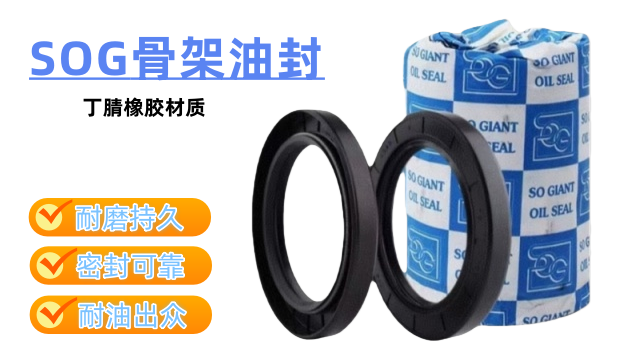

江西無骨架油封批量定制油封材料的選擇直接影響密封性能與使用壽命,需綜合考慮工作介質特性、溫度范圍、壓力條件和軸表面狀態等因素。常用的密封主體材料包括丁腈橡膠、氟橡膠、硅橡膠、丙烯酸酯橡膠等,不同材料具有各自的適配場景:丁腈橡膠具備良好的耐油性和耐磨性,適用于一般潤滑油、液壓油介質,工作溫度范圍較寬,是工業領域應用較多的基礎材料;氟橡膠具有優異的耐高溫、耐化學腐蝕性,可適配高溫工況或強腐蝕性介質環境;硅橡膠則在低溫環境下表現出良好的彈性保持能力,適合低溫設備的密封需求;丙烯酸酯橡膠兼具一定的耐油性和耐熱性,常用于汽車、工程機械等中等工況場景。除密封材料外,骨架材料多選用冷軋鋼板、不銹鋼等,表面會進行防銹處...

-

河北不銹鋼油封批量定制

河北不銹鋼油封批量定制油封的安裝質量直接決定其密封效果和使用壽命,安裝過程中需遵循規范流程并注意細節把控。首先,安裝前需清潔軸表面和殼體安裝孔,去除油污、鐵銹、毛刺等雜質,避免雜質劃傷密封唇邊或影響貼合效果;同時檢查軸表面的粗糙度是否符合要求,通常軸表面粗糙度需調控在合理范圍,過粗糙易磨損唇邊,過光滑則不利于油膜形成。其次,安裝時需使用專屬工具均勻施壓,確保油封平穩進入安裝孔,避免傾斜、扭曲或強行敲擊,防止唇邊變形或骨架損壞;對于帶彈簧的油封,需確認彈簧安裝到位,無脫落、扭曲現象,彈簧的預緊力需保持均勻,以保證唇邊與軸面的接觸壓力穩定。安裝后需檢查油封的密封情況,可通過試運行觀察是否存在介質泄漏、異常發...

-

山東鐵殼油封批發

山東鐵殼油封批發TB鐵殼油封的安裝需遵循“清潔、對中、平穩”原則,直接影響密封效果與使用壽命。安裝前需徹底清潔軸表面、安裝孔及油封本身,去除油污、鐵屑、毛刺等雜質,檢查軸表面粗糙度與圓度,存在劃痕、銹蝕需提前修復。由于其為雙唇結構,需在唇口間隙填充潤滑脂,避免啟動瞬間干磨損傷唇部。安裝時確認密封唇部朝向介質側,將金屬外殼貼合面與安裝孔端面對齊,使用適配夾具均勻施壓,避免傾斜、大力敲擊,防止外殼變形、唇部損傷或彈簧脫落。安裝后通過設備試運行,觀察是否存在介質泄漏、部件異常發熱等情況;維護中需定期檢查油封狀態,關注介質清潔度,及時更換變質介質,根據工況與運行時長定期更換油封,發現外殼銹蝕、唇部磨損或彈簧失效時立即...

-

江蘇骨架油封廠家批發價

江蘇骨架油封廠家批發價骨架油封的失效多與安裝不當、工況不適配、維護缺失相關,需針對性采取防控措施。常見失效原因包括:安裝時唇口劃傷、安裝傾斜導致受力不均,裝配面清潔不徹底使雜質嵌入唇口;工況溫度超出材料耐受范圍,導致彈性體老化、硬化或脆裂;軸面磨損、銹蝕形成溝槽,破壞密封貼合;潤滑油與密封材料不相容,引發彈性體溶脹、收縮;自緊彈簧疲勞失效,導致唇口貼合壓力不足。防控與維護需覆蓋全生命周期:安裝時嚴格執行清潔、對中、勻速加壓操作,避免不恰但裝配;根據工況溫度、介質類型選擇適配材料,高溫環境加裝隔熱裝置,腐蝕性環境選用耐腐材料組合;定期檢查軸面狀態,及時修復磨損、銹蝕缺陷,保持軸面光滑;選用與密封體相容的潤滑油,定期更...

-

河北不銹鋼油封批發

河北不銹鋼油封批發GA油封作為外骨架式防塵密封元件,其結構設計圍繞密封可靠性和安裝適配性展開。主要由金屬骨架、彈性密封體兩部分構成,金屬骨架與裝配孔形成緊密配合,為整體結構提供支撐穩定性,彈性密封體則通過模制工藝與骨架結合,形成完整的密封屏障。這種結構設計使其具備雙重防護功能,既能阻擋外部灰塵、水汽等污染物侵入設備內部,又能防止內部潤滑油泄漏,適用于工程機械油缸等需要嚴格防塵的場景。與傳統密封件相比,GA油封的外骨架結構簡化了安裝流程,同時提升了在振動環境下的結構穩定性,其密封唇口的弧度設計經過精細計算,可與軸面形成均勻貼合,在不同工況下保持密封連續性。此外,整體結構的一體化設計減少了部件松動概率,延長了在動態...

-

江西骨架油封

江西骨架油封DKB油封的安裝質量直接影響密封效果,需遵循適配其結構特點的操作流程。安裝前需檢查油封外觀,確保唇口無灰塵、沙粒等雜質附著,彈簧無脫落或銹蝕,尺寸與裝配槽道匹配(公差調控在±至±之間)。同時需徹底清潔軸面與腔體,去除銹蝕、毛刺及附著的防銹油,倒角部位需打磨光滑,避免劃傷密封唇口。安裝時需確認方向,將主密封唇朝向密封介質一側,使用適配的安裝夾具均勻加壓,將油封壓入軸向槽道內,確保外端面與腔體基準面齊平,避免傾斜安裝導致結構變形。雙唇結構需在唇口部位預先涂抹潤滑脂,減少安裝時的摩擦阻力,若軸面存在花鍵或鍵槽,需使用保護套避免唇口受損。安裝后應檢查油封是否安裝到位,啟動設備進行試運行,觀察是否存在泄...

-

安徽無骨架油封工廠直銷

安徽無骨架油封工廠直銷骨架油封的材料選擇需結合工況溫度、介質類型及摩擦需求,形成金屬骨架與彈性密封體的適配組合。金屬骨架常用材料包括普通碳鋼、鍍鋅鋼板、不銹鋼等,普通碳鋼經防銹處理后適用于常規環境,鍍鋅鋼板增強抗腐蝕能力,不銹鋼則適配潮濕、腐蝕性工況,確保骨架在裝配與運行中不變形、不銹蝕。彈性密封體主流選用NBR(丁腈橡膠)、FKM(氟橡膠)、EPDM(三元乙丙橡膠)、PU(聚氨酯)等:丁腈橡膠耐石油基油液性能良好,適用溫度范圍-40℃至120℃,適合通用機械場景;氟橡膠耐溫可達-20℃至280℃,耐酸堿、耐腐蝕,適配苛刻工況;三元乙丙橡膠耐候性、耐水性突出,適合戶外或水環境;聚氨酯橡膠耐磨性強,適合高頻摩擦場景。...

-

四川無骨架油封批量定制

四川無骨架油封批量定制油封的安裝質量直接決定其密封效果和使用壽命,安裝過程中需遵循規范流程并注意細節把控。首先,安裝前需清潔軸表面和殼體安裝孔,去除油污、鐵銹、毛刺等雜質,避免雜質劃傷密封唇邊或影響貼合效果;同時檢查軸表面的粗糙度是否符合要求,通常軸表面粗糙度需調控在合理范圍,過粗糙易磨損唇邊,過光滑則不利于油膜形成。其次,安裝時需使用專屬工具均勻施壓,確保油封平穩進入安裝孔,避免傾斜、扭曲或強行敲擊,防止唇邊變形或骨架損壞;對于帶彈簧的油封,需確認彈簧安裝到位,無脫落、扭曲現象,彈簧的預緊力需保持均勻,以保證唇邊與軸面的接觸壓力穩定。安裝后需檢查油封的密封情況,可通過試運行觀察是否存在介質泄漏、異常發...

-

四川無骨架油封圖片

四川無骨架油封圖片DKB油封的材料選型需匹配重載、多粉塵的工況特點,主體材料分為金屬骨架材料與彈性密封材料。金屬骨架多采用強度適配的鋼材,經防銹處理后具備良好的結構穩定性,可承受裝配壓力和工況沖擊而不變形,同時為密封體提供可靠支撐。彈性密封體主流選用NBR(丁腈橡膠)、PU(聚氨酯)或FKM(氟橡膠),丁腈橡膠具備良好的耐石油基液壓油性能,適用溫度范圍為-30℃至120℃,滿足通用液壓系統需求;聚氨酯橡膠則在耐磨性和抗撕裂性上更具優勢,適合工況嚴苛的工程機械場景;氟橡膠適用于高溫或腐蝕性介質環境,耐溫可達-20℃至280℃。特殊工況下還可選用硅橡膠、EPDM等材料,硅橡膠耐低溫性能突出,可適應-70℃環境,EP...

-

福建骨架油封現貨

福建骨架油封現貨TCV油封的結構設計圍繞“密封強化+穩定適配”展開,主體由金屬骨架、橡膠密封唇部、彈簧組件及輔助密封結構構成。采用雙唇或多唇設計,主唇負責阻擋介質泄漏,副唇承擔防塵防護功能,形成雙重密封屏障,減少外部灰塵、水分侵入密封界面。金屬骨架采用包覆式結構,與橡膠主體通過硫化工藝緊密結合,既維持油封整體形狀穩定,又能適配不同安裝腔體的尺寸要求,提升安裝適配性。彈簧組件安裝于主唇內側,通過均勻的預緊力確保唇部與軸面的緊密接觸,即使在軸高速旋轉或輕微振動時,也能保持密封性。部分型號會在唇部設置導流槽或儲油結構,減少旋轉過程中的摩擦損耗,同時利用流體動壓效應提升密封性能。針對復雜工況,部分TCV油封還會優化唇...

-

不銹鋼油封貨源充足

不銹鋼油封貨源充足骨架油封的失效多與安裝不當、工況不適配、維護缺失相關,需針對性采取防控措施。常見失效原因包括:安裝時唇口劃傷、安裝傾斜導致受力不均,裝配面清潔不徹底使雜質嵌入唇口;工況溫度超出材料耐受范圍,導致彈性體老化、硬化或脆裂;軸面磨損、銹蝕形成溝槽,破壞密封貼合;潤滑油與密封材料不相容,引發彈性體溶脹、收縮;自緊彈簧疲勞失效,導致唇口貼合壓力不足。防控與維護需覆蓋全生命周期:安裝時嚴格執行清潔、對中、勻速加壓操作,避免不恰但裝配;根據工況溫度、介質類型選擇適配材料,高溫環境加裝隔熱裝置,腐蝕性環境選用耐腐材料組合;定期檢查軸面狀態,及時修復磨損、銹蝕缺陷,保持軸面光滑;選用與密封體相容的潤滑油,定期更...

-

河南鐵殼油封廠家價格

河南鐵殼油封廠家價格TCV油封的安裝質量直接影響密封效果與使用壽命,安裝過程需遵循“清潔、對中、平穩”的原則。安裝前需徹底清潔軸表面、安裝腔體及油封本身,去除油污、鐵屑、毛刺等雜質,避免雜質劃傷密封唇部或嵌入密封界面;檢查軸表面粗糙度與圓度,確保無劃痕、銹蝕等缺陷,必要時進行修復處理。對于雙唇結構的TCV油封,需在唇部間隙涂抹適量潤滑脂,防止啟動瞬間出現干磨損傷唇部;單唇結構也需在唇端涂抹潤滑油脂,提升潤滑效果。安裝時需確認密封唇部朝向介質一側,使用適配工具均勻施壓,將油封平穩壓入安裝位,避免傾斜、扭曲或大力敲擊,防止骨架變形、唇部損傷或彈簧脫落。安裝后通過設備試運行檢查密封狀態,觀察是否存在介質泄漏、部件異常發...

-

江蘇無骨架油封多少錢

江蘇無骨架油封多少錢RB油封的失效主要與安裝操作、工況超限、材料不匹配及維護不當相關。安裝環節中,裝配面清潔不徹底導致雜質嵌入、軸面粗糙度超標劃傷唇口、安裝傾斜造成受力不均,都會直接破壞密封結構;工況方面,溫度超出材料耐受范圍會加速彈性體老化,高溫導致橡膠變硬脆裂,低溫使其彈性下降,軸轉速或壓力超出設計極限會加劇唇口磨損與彈簧疲勞;材料選擇不當,如在腐蝕性介質中使用普通碳鋼外殼或不耐腐彈性體,會引發外殼銹蝕或密封體溶脹。防控措施需覆蓋全流程:安裝時嚴格調控軸面粗糙度與清潔度,使用適配工具確保安裝精度;根據工況溫度、介質類型選擇對應材料,高溫環境選用氟橡膠材質,腐蝕性環境采用不銹鋼外殼;定期檢查油封運行狀態,清理周...

-

骨架油封現貨

骨架油封現貨TA鐵殼油封的安裝質量直接影響密封效果與使用壽命,需嚴格遵循“清潔、對中、平穩”的操作原則。安裝前,需徹底清潔軸表面、安裝孔內壁及油封本身,去除油污、鐵屑、毛刺等雜質,避免雜質嵌入密封界面或劃傷密封唇;檢查軸表面的粗糙度、圓度及直線度,若存在劃痕、銹蝕或凹凸不平,需提前進行修復處理,確保軸表面光滑無缺陷。安裝時,需確認油封安裝方向正確,密封唇朝向介質一側,將金屬外殼的貼合端面與安裝孔端面對齊,使用適配的安裝工具均勻施加壓力,將油封平穩壓入安裝位,避免傾斜、扭曲或大力敲擊,防止金屬外殼變形、密封唇損傷或彈簧脫落。對于雙唇結構的TA鐵殼油封,需在主唇與副唇之間填充適量潤滑脂,減少啟動瞬間的干摩擦;...

-

江西骨架油封廠家直銷

江西骨架油封廠家直銷骨架油封的安裝質量直接影響密封效果,需遵循標準化操作流程。安裝前需完成三項準備工作:一是檢查油封外觀,確保密封唇口無劃痕、變形,自緊彈簧無脫落、銹蝕,尺寸與軸徑、裝配孔準確匹配;二是清潔裝配表面,徹底去除軸面、裝配腔的銹蝕、毛刺、油污及金屬碎屑,軸面粗糙度需把控在Raμm之間,避免粗糙表面加劇唇口磨損;三是處理裝配倒角,將軸端與裝配孔倒角打磨光滑,角度把控在15°-30°,防止尖銳邊緣劃傷密封唇口。安裝時需確認方向,將密封唇口朝向密封介質一側,使用特制安裝工具均勻加壓,將油封平穩壓入裝配孔,確保油封端面與基準面齊平,避免傾斜或扭曲。安裝前可在唇口與軸面涂抹適量適配潤滑油,減少安裝摩擦;若軸面存...

-

廣東油封工廠直銷

廣東油封工廠直銷TB鐵殼油封在使用中易出現泄漏、唇部磨損、脫層、彈簧失效及外殼變形等失效形式,需針對性采取合理措施。泄漏多由安裝傾斜、唇部損傷、介質不相容或壓力超標導致,需規范安裝流程,確保對中安裝,選用適配介質的橡膠材料,把控好工況壓力在以內。唇部磨損源于軸表面粗糙、雜質侵入或潤滑不足,表現為唇部變薄、劃痕,需優化軸表面加工精度,加強介質過濾,確保唇口潤滑充分。脫層多因硫化工藝缺陷或接著劑處理不當,需選擇工藝規范的產品,確保金屬與橡膠粘合牢固。彈簧失效表現為預緊力不足,安裝前需檢查彈簧張力,避免銹蝕或變形彈簧引入使用。外殼變形多由安裝敲擊導致,需使用特制工具平穩安裝,同時嚴格核對軸徑、孔徑與油封規格,避免尺...

-

福建骨架油封批發

福建骨架油封批發TCV油封的結構設計圍繞“密封強化+穩定適配”展開,主體由金屬骨架、橡膠密封唇部、彈簧組件及輔助密封結構構成。采用雙唇或多唇設計,主唇負責阻擋介質泄漏,副唇承擔防塵防護功能,形成雙重密封屏障,減少外部灰塵、水分侵入密封界面。金屬骨架采用包覆式結構,與橡膠主體通過硫化工藝緊密結合,既維持油封整體形狀穩定,又能適配不同安裝腔體的尺寸要求,提升安裝適配性。彈簧組件安裝于主唇內側,通過均勻的預緊力確保唇部與軸面的緊密接觸,即使在軸高速旋轉或輕微振動時,也能保持密封性。部分型號會在唇部設置導流槽或儲油結構,減少旋轉過程中的摩擦損耗,同時利用流體動壓效應提升密封性能。針對復雜工況,部分TCV油封還會優化唇...

-

山東不銹鋼油封圖片

山東不銹鋼油封圖片RB油封的失效主要與安裝操作、工況超限、材料不匹配及維護不當相關。安裝環節中,裝配面清潔不徹底導致雜質嵌入、軸面粗糙度超標劃傷唇口、安裝傾斜造成受力不均,都會直接破壞密封結構;工況方面,溫度超出材料耐受范圍會加速彈性體老化,高溫導致橡膠變硬脆裂,低溫使其彈性下降,軸轉速或壓力超出設計極限會加劇唇口磨損與彈簧疲勞;材料選擇不當,如在腐蝕性介質中使用普通碳鋼外殼或不耐腐彈性體,會引發外殼銹蝕或密封體溶脹。防控措施需覆蓋全流程:安裝時嚴格調控軸面粗糙度與清潔度,使用適配工具確保安裝精度;根據工況溫度、介質類型選擇對應材料,高溫環境選用氟橡膠材質,腐蝕性環境采用不銹鋼外殼;定期檢查油封運行狀態,清理周...

-

河北骨架油封現貨

河北骨架油封現貨油封的密封作用主要通過“接觸密封”和“流體動壓密封”協同實現。密封唇邊與旋轉軸表面形成緊密貼合的接觸界面,利用橡膠材料的彈性產生預緊力,使唇邊與軸面之間保持一定的接觸壓力,阻止介質從間隙中泄漏,這一過程屬于接觸密封的重要機制。同時,在油封唇邊的設計中,通常會設置微小的螺旋槽或油槽結構,當軸旋轉時,這些槽結構會產生流體動壓效應,將泄漏的介質反向泵回設備內部,形成動態密封效果。此外,密封唇邊與軸面之間會形成一層極薄的油膜,既可以減少唇邊與軸面的摩擦磨損,延長使用壽命,又能通過油膜的表面張力進一步阻擋介質泄漏。在實際工作中,油封的密封效果還與軸的旋轉速度相關:低速旋轉時,主要依賴接觸壓力...

-

上海油封采購

上海油封采購TB鐵殼油封的結構設計與功能適配特點TB鐵殼油封的結構設計圍繞“剛性支撐+雙重密封”原則,由外圈金屬鐵殼、橡膠密封雙唇、內置彈簧及半包式強化骨架構成。金屬鐵殼經沖壓成型為杯狀結構,既為橡膠主體提供穩定支撐,防止密封唇部因壓力或振動變形,又能通過與安裝孔的緊密貼合,減少雜質從安裝間隙侵入。雙唇設計分工明確,主唇阻擋介質泄漏,副唇專注防塵防護,形成雙重密封屏障;內置彈簧通過均勻預緊力,確保唇部與軸面緊密接觸,即便軸輕微偏心或振動也能維持密封實用性。內部半包式結構優化了橡膠與鐵殼的結合面積,提升粘合穩定性,部分型號在唇部設置儲油槽,減少摩擦損耗,適配工業機器人、減速機等對密封可靠性有一定要求的設備。...