光明區三類醫療器械GMP車間規劃公司排名

血液制品生產涉及血漿采集、分離、純化等多個環節,對車間的無菌控制、交叉污染防控要求極高。勵康凈化在血液制品 GMP 凈化車間建設中,構建了全流程安全屏障:車間按照 “血漿處理 - 制品純化 - 成品灌裝” 的流程進行分區,采用單向流設計,防止不同環節的物料交叉污染;主要生產區采用百級潔凈標準,配備高效空氣過濾器與紫外線消毒設備,確保無菌環境;血漿儲存區設置冷庫,精確控制溫度在 2-8℃,保障血漿質量;同時建立完善的清潔消毒制度,對設備、管道、地面等進行定期消毒,防止殘留血液成分滋生細菌。這些設計為血液制品的安全生產提供了有力保障。每一臺設備在 GMP 車間內都有專屬操作規程,確保規范操作。光明區三類醫療器械GMP車間規劃公司排名

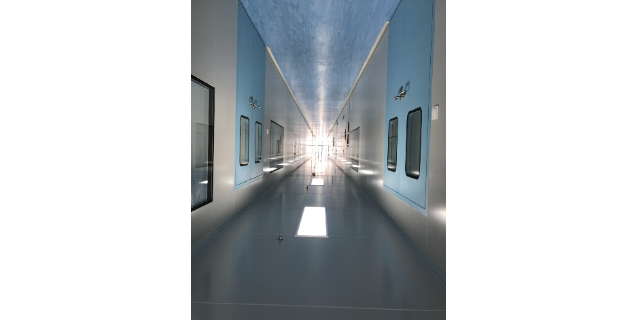

GMP車間

除生物醫藥領域外,勵康凈化還將 GMP 級別的潔凈技術延伸至食品行業,推出 SC 食品無菌車間設計服務。與普通食品車間相比,勵康設計的 SC 食品車間融合了 GMP 車間的精細化管控理念:從工藝設計入手,根據食品生產流程規劃清洗、加工、包裝等區域,確保生熟分區、人流物流分離;采用 GMP 級別的空氣凈化系統與消毒設備,有效防控微生物污染,延長食品保質期;同時嚴格遵循《食品安全法》要求,在車間布局、材料選擇等方面滿足食品安全生產規范。這種跨領域的技術遷移,讓勵康在食品潔凈工程領域也樹立了良好口碑。寶安區細胞培養GMP車間供應商家持續合規升級的 GMP 車間,為企業拓展國內外市場筑牢基礎。

GMP 車間的物料管理需遵循 “先進先出、分類存放、全程追溯” 的原則。物料進入車間前需經過驗收,檢查物料名稱、規格、數量、質量證明文件等是否符合要求,合格后方可入庫;原輔料與成品需分區存放,避免混淆,同時設置明顯的標識,注明物料名稱、批號、狀態(待檢、合格、不合格)等信息。物料領用需憑領料單,由專人負責發放,確保領用數量準確;生產過程中需做好物料平衡計算,及時發現并處理物料異常情況。此外,需建立物料追溯體系,通過批號管理實現從原輔料采購到成品銷售的全程追溯,一旦出現質量問題,可快速追溯到相關物料與生產環節,及時采取召回等措施。

許多企業在 GMP 車間建設中常面臨 “設計與施工脫節”“后期維護成本高” 等問題,勵康凈化憑借 “設計 - 施工 - 調試 - 維護” 一體化服務模式,有效解決這一痛點。在設計階段,勵康工程師深入客戶現場,結合生產需求與預算制定優化方案,避免過度設計導致的成本浪費;施工階段采用標準化作業流程,嚴格把控工程質量與進度,減少返工成本;調試完成后,為客戶提供專業操作培訓與定期維護服務,延長設備使用壽命,降低后期運營成本。這種全流程服務模式,讓客戶以更合理的投入獲得品質高的 GMP 車間,贏得市場普遍認可。GMP 車間應急系統要完善,配備備用電源與風機,應對突發停電或設備故障。

GMP 車間的設備選型需符合 “與生產工藝相匹配、易于清潔消毒、材質符合要求” 的原則。設備主體需采用 316L 不銹鋼或食品級不銹鋼材質,表面光滑、無死角、無脫落物;與物料接觸的部件需避免使用玻璃、橡膠等易產生異物的材料。關鍵設備如制粒機、壓片機、灌裝機等需具備自動化控制功能,減少人為操作干預;同時需通過設備驗證,包括安裝確認(IQ)、運行確認(OQ)、性能確認(PQ)三個階段。安裝確認需檢查設備安裝是否符合設計要求;運行確認需測試設備在不同參數下的運行穩定性;性能確認需模擬實際生產條件,驗證設備能否滿足生產工藝要求,確保設備運行可靠、產品質量可控。化妝品 GMP 車間遵循歐盟 GMPC 標準,打造安全高效的生產環境。光明區保健品GMP車間施工

GMP 車間配備應急處理系統,保障異常情況下生產安全與合規。光明區三類醫療器械GMP車間規劃公司排名

GMP 車間的建設成本受潔凈等級、面積、設備配置、行業類型等因素影響,差異較大。一般而言,口服固體制劑 GMP 車間(C/D 級)建設成本為 1500-3000 元 / 平方米;無菌制劑 GMP 車間(A/B 級)建設成本為 5000-8000 元 / 平方米;生物醫藥 GMP 車間因要求更高,建設成本可達 8000-15000 元 / 平方米。預算規劃需涵蓋前期設計費、工程施工費、設備采購費、驗證費、培訓費、運維費等方面,其中設備采購費占比較高,約 40%-50%,主要包括生產設備、凈化設備、檢測設備等。在預算分配時,需優先保障主要設備與凈化系統的質量,同時預留 15%-20% 的備用金,應對建設過程中的變更與突發情況。光明區三類醫療器械GMP車間規劃公司排名

- 福田區體外診斷試劑GMP車間規劃公司哪家好 2025-12-17

- 寵物試劑GMP車間設計 2025-12-17

- 光明區三類醫療器械GMP車間規劃公司排名 2025-12-17

- 鹽田區寵物試劑GMP車間設計 2025-12-17

- 廣東無菌醫療器械GMP車間裝修時長 2025-12-17

- 寶安區酶免 2025-12-17

- 南山區無菌醫療器械GMP車間規劃時長 2025-12-17

- 中山面包GMP車間規劃 2025-12-17

- 東莞無菌植入醫療器械GMP車間規劃 2025-12-17

- 坪山區診斷試劑GMP車間設計公司哪家好 2025-12-17

- 安徽智能SaaS軟件服務 2025-12-17

- 福建報關報檢24小時服務 2025-12-17

- 西寧生物醫學cro企業 2025-12-17

- 湖北上門光觸媒除甲醛專業機構 2025-12-17

- 普陀區本地軟件開發五星服務 2025-12-17

- 蘇州數字化研發協作系統價格是多少 2025-12-17

- 曲靖全鋼實驗臺實驗家具費用 2025-12-17

- 杭州WGA掃描儀 2025-12-17

- 虹口區信息化工業軟件設計服務費 2025-12-17

- 黃浦區上門地基加固檢測供應 2025-12-17