廣東動物試劑GMP車間設計公司排名

人員是 GMP 車間較大的污染源,因此人員管理需實行 “全流程管控、標準化操作”。人員進入車間前,需經過三級培訓考核,內容涵蓋 GMP 法規、潔凈操作規范等,合格者方可獲取準入資格。凈化流程方面,需依次通過換鞋、脫外衣、洗手消毒、穿潔凈服、風淋等環節,風淋時間不少于 30 秒,確保去除衣物表面浮塵。進入潔凈區后,人員需遵守 “三不原則”:不佩戴首飾手表、不隨意走動交談、不進行與操作無關的動作。同時,需每月進行一次手部微生物檢測,每季度更換一次潔凈服,且潔凈服需在對應清洗間采用濕熱滅菌法處理,確保菌落數符合規定標準,從源頭降低人員污染風險。 柔性化生產設計,GMP 車間可快速切換多品類產品生產線。廣東動物試劑GMP車間設計公司排名

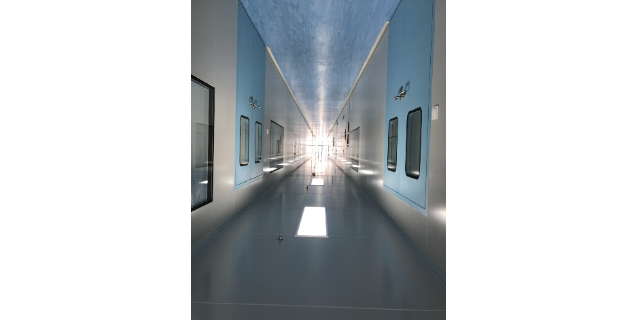

GMP車間

關鍵設備清潔驗證需按照 “風險評估、方案制定、執行驗證、結果評價” 的流程開展。首先通過風險評估確定關鍵設備和非常難清潔部位,如反應釜的攪拌槳、管道的彎頭處。隨后制定驗證方案,明確清潔方法、取樣點、檢測方法、可接受標準等,檢測方法需經過方法學驗證,確保準確可靠。驗證過程中,需進行 3 批連續的清潔驗證,每批在清潔后從取樣點采集樣品,檢測殘留物和微生物。驗證結果需符合預設標準,如殘留物低于 10ppm,微生物數≤1CFU/cm2。若驗證失敗,需分析原因并優化清潔方案,重新進行驗證。清潔驗證結果需形成驗證報告,經 QA 審批后歸檔,同時每兩年進行一次再驗證,當設備變更或生產工藝調整時,需重新開展驗證。廣東動物試劑GMP車間要求全流程無菌管控是 GMP 車間的關鍵要求,杜絕任何污染風險。

GMP 車間施工過程復雜,涉及土建、暖通、電氣、管道等多個專業領域,需通過科學的施工管理實現 “質量達標” 與 “進度可控” 的雙重目標。在施工前,需制定詳細的施工計劃,明確各專業的施工順序與時間節點,例如先完成車間主體結構施工,再進行墻面、地面的潔凈材料鋪設,安裝通風、電氣設備,避免交叉作業分歧。施工過程中,需建立 “三級質量驗收” 制度:施工班組完成一道工序后先自檢,合格后報項目部復檢,復檢通過后邀請監理單位終檢,只有三道驗收全部合格,才能進入下一道工序。例如通風管道安裝后,需進行漏風測試,確保無空氣泄漏;地面鋪設后,需檢查平整度與密封性,避免出現裂縫。同時,需建立高效的溝通機制,定期召開施工協調會,及時解決施工中遇到的問題,例如若潔凈材料供貨延遲,可調整施工順序,先進行非潔凈區域的施工,確保整體進度不受影響。通過質量與進度的協同管控,可確保 GMP 車間施工質量符合規范要求,且按時交付使用。

動物檢測 PCR 診斷試劑的生產,面臨著動物源性核酸污染的風險,一旦發生交叉污染,將導致檢測結果不準確。勵康凈化在動物檢測 PCR 診斷試劑 GMP 車間設計中,重點強化交叉污染防控措施:采用 “三區四通道” 的布局模式,將試劑制備區、樣本處理區、擴增區、產物分析區嚴格分開,各區之間設置單獨的通風系統與緩沖間,防止空氣交叉污染;每個區域配備實驗設備與耗材,避免設備共用導致的污染;同時建立嚴格的清潔消毒流程,針對不同區域使用清潔劑與消毒劑,有效去除殘留的核酸片段。這些設計措施,為動物檢測 PCR 診斷試劑的準確生產提供了保障。GMP 車間的物料倉儲區采用分區管理,保障原料與成品安全。

GMP 車間需建立完善的應急處置體系,應對突發污染、設備故障等事件。首先需制定應急預案,明確應急組織架構、響應流程、處置措施等,針對不同突發事件如物料泄漏、微生物污染、停電停水等制定專項預案。定期組織應急演練,每半年開展一次全方面演練,每月進行一次專項演練,提升人員應急處置能力。當發生突發污染事件時,現場人員需立即停止操作,啟動應急警報,同時采取隔離措施,如關閉相關區域閥門、封堵泄漏物料。應急小組接到通知后,需迅速趕赴現場,評估污染范圍和程度,采取相應處置措施,如對污染區域進行徹底清潔消毒、對受影響物料進行隔離檢驗。事件處理后,需進行原因分析,制定糾正預防措施,避免類似事件再次發生。GMP 車間嚴格控制人員流動,避免交叉污染影響產品質量。福田區蛋糕GMP車間價格

GMP 車間功能分區明確,潔凈區、半潔凈區、污染區需設合理壓差,防交叉污染。廣東動物試劑GMP車間設計公司排名

GMP 車間施工過程復雜,涉及多個專業領域的協同作業,勵康凈化通過科學的施工管理確保工程質量與進度。在施工前,勵康制定詳細的施工計劃,明確各專業的施工順序與時間節點,避免交叉作業分歧;施工過程中,安排專業監理人員全程監督,嚴格按照設計圖紙與規范要求施工,對每一道工序進行質量驗收,不合格的工序必須整改后才能進入下一道;同時建立高效的溝通機制,及時解決施工中遇到的問題,確保工程按時交付。這種嚴謹的施工管理模式,讓勵康的 GMP 車間工程質量得到客戶一致認可。廣東動物試劑GMP車間設計公司排名

- 廣州無菌醫療器械GMP車間裝修時長 2025-12-18

- 廣東動物試劑GMP車間設計公司排名 2025-12-18

- 東莞二類醫療器械GMP車間 2025-12-18

- 龍華區診斷試劑GMP車間施工 2025-12-18

- 鹽田區無菌植入醫療器械GMP車間規劃 2025-12-18

- 福田區月餅GMP車間施工 2025-12-18

- 鹽田區酶免 2025-12-18

- 廣東診斷試劑GMP車間設計公司哪家好 2025-12-18

- 廣東化學發光試劑GMP車間規劃 2025-12-18

- 東莞酶免 2025-12-18

- 柱狀活性炭檢測焦糖脫色率 2025-12-18

- 泰州工廠保潔托管服務 2025-12-18

- 珠海勞務外包公司推薦 2025-12-18

- 山西貿易驗房哪家好 2025-12-18

- 武邑市場教育培訓哪家好 2025-12-18

- 閔行區如何房屋檢測鑒定好處 2025-12-18

- 上海短視頻運營產品介紹 2025-12-18

- 中國臺灣全息光刻機防偽包裝 2025-12-18

- 浙江免疫藥物臨床前評價 2025-12-18

- 蚌埠推廣資質代辦哪個好 2025-12-18