陽江LED箱體不銹鋼金屬粉末加工廠家

醫療器械消毒設備的金屬零件,需要耐受高溫高壓和化學消毒劑的腐蝕,澤信新材料的不銹鋼金屬粉末表現出色。該粉末生產的消毒艙支架、噴淋臂等零件,經 134℃、0.2MPa 的高壓蒸汽滅菌測試 500 次后,無變形、銹蝕現象,力學性能保持率達 90% 以上,對過氧乙酸等消毒劑的耐受時間超過 1000 小時。粉末的致密度達 99.8%,表面粗糙度 Ra≤0.8μm,減少了細菌滋生的縫隙,符合醫療消毒設備的衛生標準。某醫療設備廠商采用該粉末后,其消毒設備的使用壽命延長至 10 年,維修次數減少 70%,獲得了全國多家醫院的采購訂單。不銹鋼金屬粉末,澤信滿足多樣生產需求。陽江LED箱體不銹鋼金屬粉末加工廠家

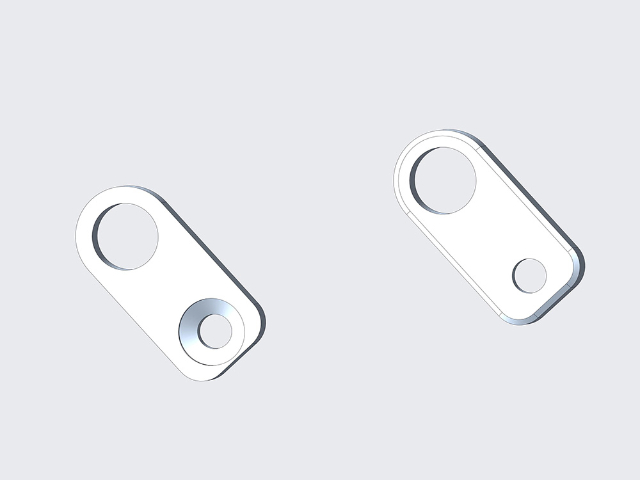

MIM零件的孔隙率與力學性能關聯研究孔隙是影響MIM件機械性能的關鍵因素。我們通過氦氣真密度儀(AccuPyc1340)和顯微CT(ZEISSXradia520)量化分析孔隙特征,發現當孔隙率從5%降至0.5%時,316L不銹鋼的抗拉強度可從450MPa提升至620MPa。通過調整燒結參數(升溫速率5℃/min,等溫段1380℃×4h),使閉孔數量占比提升至90%以上。針對高疲勞要求的汽車節氣門體,采用熱等靜壓(HIP,1200℃/100MPa)后處理,將孔隙率壓縮至0.1%以下,使零件在10?次循環載荷下的疲勞極限達到靜態強度的60%。建立的數據模型顯示,孔隙尺寸小于20μm時對裂紋萌生的影響可忽略不計。江門鎖具不銹鋼金屬粉末加工澤信新材料,不銹鋼金屬粉末賦能電動工具。

航空餐車的零部件需要輕量化,澤信新材料的不銹鋼金屬粉末生產的餐車鎖扣、滑軌等零件,密度為 7.2g/cm3,比傳統不銹鋼降低 8%,同時抗拉強度保持在 750MPa 以上,能承受餐車滿載時的沖擊和振動。粉末的良好成型性可實現零件的一體化設計,減少連接件數量,使餐車整體重量減輕 1.5kg,符合航空業減重要求。在餐車的折疊機構生產中,粉末成型的鉸鏈公差控制在 ±0.01mm,轉動順暢度提升 30%,噪音降低至 40 分貝以下,提升了機艙環境的舒適度。某航空器材供應商采用該粉末后,產品通過了航空業嚴格的 FAA 認證,訂單量同比增長 90%,成為多家航空公司的指定供應商。

不銹鋼金屬粉末注射成型(MIM)技術解析不銹鋼金屬粉末注射成型(MIM)是一種將傳統粉末冶金與塑料注射成型相結合的精密制造工藝。澤信新材料采用水霧化或氣霧化法制備的316L、17-4PH等不銹鋼粉末,粒徑控制在5-20μm范圍內,確保流動性和燒結密度平衡。通過將金屬粉末與粘結劑(如石蠟-聚乙烯體系)混煉成喂料,在180-200℃下注射成型,再經過催化脫脂(硝酸氣氛)和1360℃真空燒結,終產品密度可達理論值的98%以上。這一技術特別適合生產消費電子中<50g的異形結構件,如TWS耳機鉸鏈,其抗拉強度突破500MPa,遠超壓鑄工藝。我們通過DOE實驗優化注射壓力(80-120MPa)和保壓時間,將尺寸公差控制在±0.3%以內。澤信科技,不銹鋼金屬粉末應用領域廣。

手表表殼的MIM-CNC復合制造策略手表表殼需兼顧復雜造型與表面光潔度。我們采用"MIM粗成型+CNC精加工"的復合工藝:①MIM階段成型90%外形(包括表耳弧面、按鈕孔等),留0.3mm余量;②夾具定位,五軸機床精銑重要面(如鏡面拋光處Ra<0.05μm)。相比全CNC方案,材料利用率從25%提升至85%,加工時間縮短60%。創新點在于:①開發與316L不銹鋼熱膨脹系數匹配的夾具材料(Invar36合金);②激光打標預先在MIM件上標記加工基準。該技術已為瑞士某品牌生產月相表殼,通過100m防水測試(ISO22810標準)。澤信不銹鋼金屬粉末,消費電子行業新選擇。清遠不銹鋼金屬粉末工廠直銷

不銹鋼金屬粉末,澤信讓日用五金更精美。陽江LED箱體不銹鋼金屬粉末加工廠家

高熵合金粉末的MIM前沿探索為突破傳統不銹鋼性能極限,我們試驗CoCrFeNiMn系高熵合金粉末。通過機械合金化制備的納米晶粉末(晶粒<50nm),在MIM燒結后形成單一FCC相,抗拉強度達1.2GPa,延伸率25%。特別適用于石油鉆探工具的抗沖擊部件,在pH=3的酸性環境中年腐蝕速率<0.05mm。技術難點在于控制Cr元素的揮發(燒結爐氧分壓<10?3Pa),目前良品率已提升至85%。MIM零件的焊接與后續加工工藝MIM件常需與其它金屬組件連接。我們對440C不銹鋼燒結體進行激光焊接,通過Beam Shaping技術將熱影響區控制在0.2mm內,接頭強度達母材90%。針對螺紋孔等二次加工需求,開發燒結支撐夾具,確保CNC銑削時位置度±0.02mm。創新案例是汽車渦輪增壓器旁通閥,MIM閥體與機加工軸采用摩擦焊連接,在900℃廢氣中耐久測試超1000小時無泄漏。陽江LED箱體不銹鋼金屬粉末加工廠家

- 德州轉軸零部件技術指導 2025-12-14

- 無錫LED箱體零部件廠家現貨 2025-12-14

- 東莞五金工具零部件廠家現貨 2025-12-14

- 常州鎖具零部件是什么 2025-12-14

- 杭州轉軸零部件大概多少錢 2025-12-14

- 濟南戶外用品零部件市場價格 2025-12-14

- 徐州五金工具零部件廠家現貨 2025-12-14

- 中國香港異形復雜零部件代加工 2025-12-14

- 徐州五金零部件報價 2025-12-14

- 溫州機械零部件價位 2025-12-14

- 上海泵殼模具價格 2025-12-14

- 鉆機環形彈簧沖壓 2025-12-14

- 德國B+W網關和模塊模塊BWU2512 2025-12-14

- 浙江外齒墊圈報價 2025-12-14

- 杭州食堂中央廚房設計安裝 2025-12-14

- 西安環型切割鐵芯定制 2025-12-14

- 江蘇天泰焊材費用 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 耐用合金材料圖片 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14