江門機械零部件價位

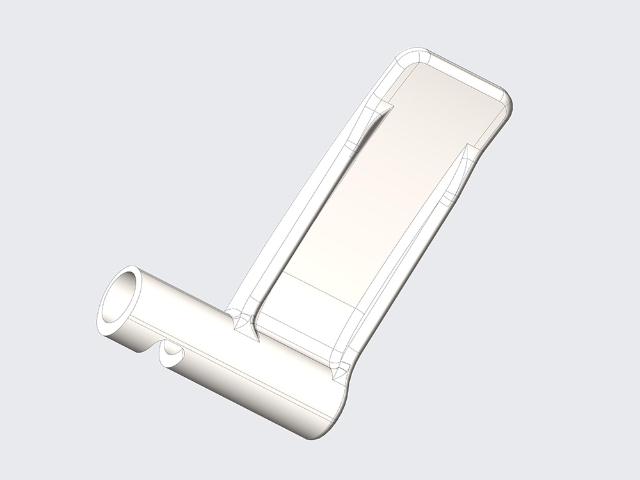

針對戶外用品金屬部件 “易受風雨侵蝕” 的痛點,澤信新材料基于 MIM 技術,研發高耐腐蝕戶外用品金屬部件,在于材料選型與表面處理工藝的協同。公司選用 316L 不銹鋼粉末作為基礎原料,該材質含鉬 2%-3%,能有效抵抗海水、酸雨等腐蝕性介質,經 MIM 工藝制成的部件,孔隙率≤2%,從根本上減少腐蝕介質滲透路徑。在表面處理環節,澤信新材料采用鈍化 + 噴涂雙層防護:鈍化處理形成厚度 5-8μm 的氧化鉻鈍化膜,提升基材耐腐蝕性能;外層噴涂氟碳涂層(厚度 15-20μm),具備優異的耐候性,經測試鹽霧試驗可達 1000 小時無銹蝕,遠超行業常規 500 小時標準。針對戶外露營裝備生產的金屬連接件,公司通過 MIM 工藝一體成型復雜掛鉤結構,避免傳統鍛造的結構缺陷,同時通過上述防護工藝,在戶外暴露測試中,12 個月后仍無明顯銹蝕,保持良好的機械性能(抗拉強度下降≤5%)。該類戶外用品金屬部件已覆蓋登山裝備、露營器材等領域,可根據客戶需求定制結構與防護等級,交付周期控制在 15-20 天,客戶收到產品后進行抽樣鹽霧測試,結果均符合約定標準,后續市場反饋產品耐候性表現優于同類競品。異形復雜零部件的表面處理工藝精湛,既美觀又防腐,延長了使用壽命。江門機械零部件價位

現代工業的復雜性,決定了零部件的制造已超越單一企業能力范疇,需構建全球協同的供應鏈生態。以智能手機為例,其攝像頭模組由日本索尼提供傳感器、韓國LG生產鏡片、中國舜宇光學組裝,終由富士康完成整機集成。這一過程中,零部件供應商需與主機廠共享設計數據、同步開發周期,并通過數字化平臺實現庫存、物流與質量的實時協同。在汽車行業,特斯拉通過垂直整合電池、電機與電控系統,將供應鏈響應速度縮短至傳統車企的1/3;而豐田的“精益供應鏈”模式,則通過看板管理與供應商駐場制度,將零部件庫存周轉率提升至行業平均水平的2倍。供應鏈的韌性,已成為零部件產業競爭力的關鍵指標。泰安鎖具零部件量大從優異形復雜零部件的模具設計復雜,需多次試模調整,以確保成品質量。

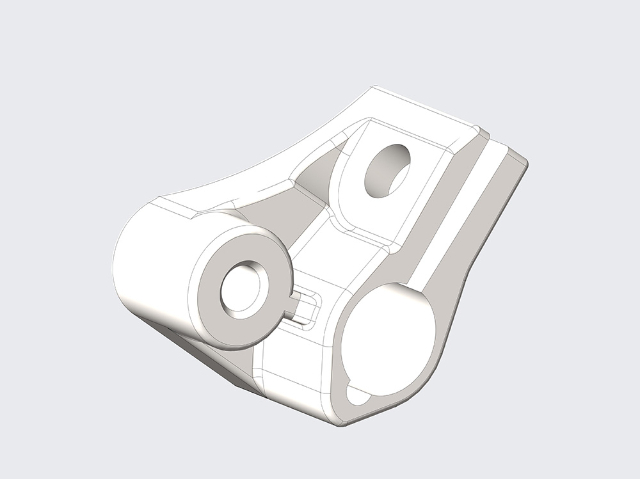

針對異形復雜零件 “傳統工藝難加工、成本高” 的行業痛點,澤信新材料依托 MIM 技術,實現異形復雜零件的高效、高精度生產。公司通過三維建模與模具仿真技術,優化異形零件的模具結構,針對零件的薄壁、中空、多分支等復雜特征,設計合理的澆口位置與流道尺寸,確保金屬粉末喂料均勻填充模具型腔,避免出現缺料、熔接痕等缺陷。材料選擇上,澤信新材料根據零件使用場景,提供鐵基、不銹鋼、鈦合金等多種材質選擇,其中鈦合金材質零件密度 4.5g/cm3,強度達 800MPa,適配輕量化需求場景(如航空航天零部件)。生產過程中,公司通過脫脂工藝分段控制,針對異形零件的不同壁厚區域(壁厚差異≤2mm),調整脫脂溫度與時間,防止零件變形;燒結階段采用加壓燒結(壓力 5-10MPa),提升零件致密度至 98% 以上,減少內部孔隙。例如為醫療器械生產的異形連接管,該零件包含 3 個不同角度的支管、2 個中空孔,傳統工藝需 5 道工序加工,澤信新材料通過 MIM 技術一次成型,尺寸精度控制在 ±0.03mm,表面粗糙度 Ra≤1.2μm,完全符合醫療器械無菌、高精度要求;經生物相容性測試,該零件無細胞毒性,滿足醫療使用標準,目前已應用于微創手術器械,為醫療企業解決復雜零件加工難題。

選型時,澤信新材料技術團隊會根據客戶使用環境(濕度、腐蝕性)、受力情況(負載、沖擊)、成本預算提供建議:例如電動工具齒輪承受高頻沖擊與磨損,推薦滲碳處理的鐵基料零部件;戶外露營裝備連接件需耐風雨侵蝕,推薦 316L 不銹鋼零部件;家電內部電機端蓋無腐蝕風險,推薦成本較低的鐵基料或 304 不銹鋼零部件。公司可提供兩種材質的樣品進行測試,協助客戶驗證性能,同時提供成本分析報告,幫助客戶在性能與成本間找到平衡,目前兩種材質零部件均已實現規模化生產,小訂單量可低至 500 件,滿足客戶小批量測試與大批量生產需求。質優的螺絲刀批頭零部件,能準確適配各種螺絲。

售后階段,公司安排專人跟蹤客戶使用情況,若出現質量問題,4 小時內響應,24 小時內提供解決方案,必要時派技術人員現場協助;同時收集客戶反饋,用于優化產品與服務。例如為某電動工具企業定制的特殊齒輪,澤信新材料從需求溝通到樣品交付用 12 天,樣品經客戶測試合格后,批量交付周期 20 天,售后跟蹤 3 個月,無質量問題,客戶滿意度達 99%。目前公司已為 20 余家客戶提供定制化服務,覆蓋多個行業,定制化零部件合格率達 99.5% 以上,助力客戶快速推出新產品,提升市場競爭力。這款異形復雜零部件的輕量化設計,減輕了整體重量,提升了裝備的靈活性。南昌異形復雜零部件代加工

異形復雜零部件的加工需采用五軸聯動數控機床,以實現多角度準確切削。江門機械零部件價位

航空航天領域對零部件的耐高溫、高的強度和輕量化要求達到獨特,MIM技術通過材料創新與工藝升級,成為發動機、飛行控制系統等關鍵系統的關鍵制造手段。在航空發動機領域,MIM主要用于制造渦輪葉片冷卻孔、燃油噴嘴、導向葉片等部件:渦輪葉片冷卻孔需在直徑0.2毫米的孔內實現螺旋形冷卻通道,傳統電火花加工需多次裝夾且表面粗糙度(Ra>3.2微米)易引發裂紋,而MIM通過微注射成型技術可實現孔徑精度±0.005毫米、表面粗糙度Ra<0.8微米,冷卻效率提升15%;燃油噴嘴需在高溫(>600℃)與高壓(>10MPa)下穩定工作,MIM制造的鎳基高溫合金噴嘴通過控制粉末粒徑(D50=10微米)與燒結氣氛(真空度<10?3Pa),可避免晶界氧化導致的性能衰減,壽命較傳統鑄造件延長3倍。 江門機械零部件價位

- 溫州五金零部件市場價格 2025-12-16

- 惠州五金零部件技術指導 2025-12-16

- 鎮江五金零部件 2025-12-16

- 南昌五金工具零部件技術指導 2025-12-16

- 揚州轉軸零部件技術指導 2025-12-16

- 泰州轉軸零部件量大從優 2025-12-16

- 山東異形復雜零部件設計 2025-12-16

- 東營自行車變速器零部件廠家現貨 2025-12-16

- 濟南五金工具零部件設計 2025-12-16

- 聊城自行車變速器零部件量大從優 2025-12-16

- 越秀區國內銅編織帶價格走勢 2025-12-16

- 珠海液壓電柜門鎖裝置 2025-12-16

- 廣東接地墊圈公司 2025-12-16

- 金威2594焊條焊材代理品牌 2025-12-16

- 江蘇靠譜的齒輪批發價 2025-12-16

- 福建小區停車場定制五金商家 2025-12-16

- 太倉凸緣防松螺母報價 2025-12-16

- 溫州五金零部件市場價格 2025-12-16

- 常州本地附近工量刃具要多少錢 2025-12-16

- 濰坊新款沖壓件提手 2025-12-16