廈門五金零部件

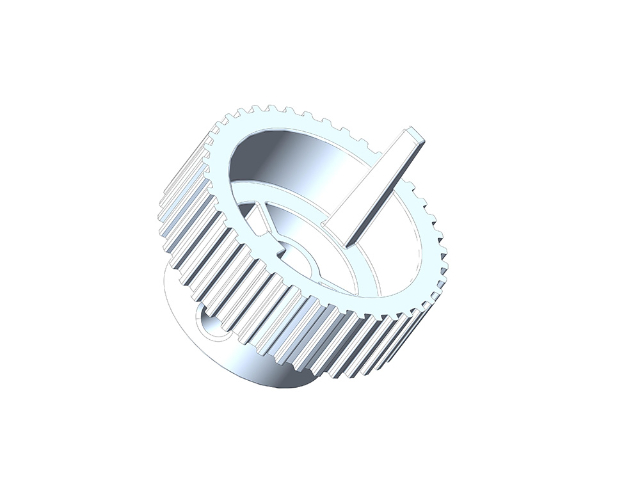

異形復雜零部件的制造依賴多技術融合的“增減材一體化”工藝。增材制造(3D打印)是關鍵手段,其分層堆積特性可實現任意復雜結構直接成型,例如GE航空使用電子束熔化(EBM)技術打印燃油噴嘴,將零件數量從20個整合為1個,耐溫性提升25%;五軸聯動加工通過刀具空間姿態動態調整,可完成曲面、深腔等難加工部位的高精度切削,例如瑞士寶美公司五軸機床的加工精度達±0.002mm,滿足航空葉片0.1mm級型面公差要求;特種加工技術如電火花加工(EDM)、激光選區熔化(SLM)則用于超硬材料或微細結構的制造,例如醫療骨科植入物的鈦合金多孔結構需通過SLM技術實現孔徑50-500μm的精細控制。裝備層面,復合加工中心(如日本馬扎克的INTEGREX系列)集成車、銑、磨、激光加工等多功能,使異形零部件加工效率提升3倍;在線檢測系統(如雷尼紹的Revo測頭)可實時反饋加工誤差,將廢品率從15%降至2%以下。五金工具零部件中的螺絲,雖小卻起著穩固連接的關鍵作用。廈門五金零部件

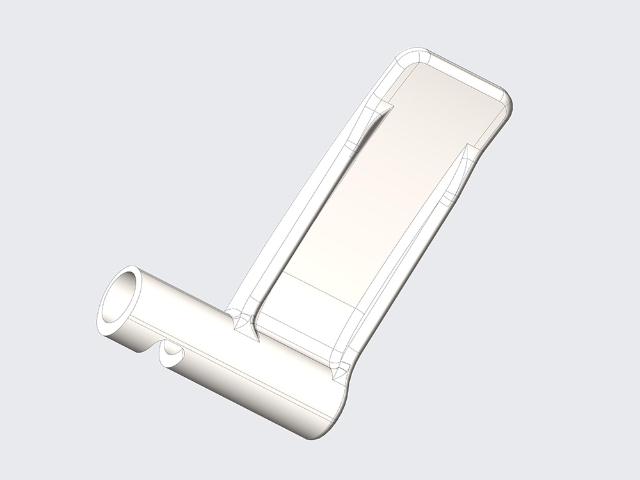

電器機械零部件需與其他部件精細配合,澤信新材料通過 MIM 技術與標準化生產,提升零部件裝配兼容性。公司嚴格遵循 GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸的公差》,零部件未注公差按 m 級控制,關鍵配合尺寸(如軸徑、孔徑)采用包容要求,確保與其他部件的配合間隙在設計范圍內(如過渡配合間隙 0-0.02mm)。材料選擇上,澤信新材料根據電器機械的工作環境,提供不同材質零部件:干燥環境選用鐵基料,潮濕環境選用不銹鋼,高溫環境選用耐高溫合金,確保零部件性能與使用場景匹配。例如為洗衣機生產的電機端蓋,公司通過 MIM 技術一體成型端蓋與軸承座,軸承座孔徑精度控制在 ±0.01mm,與軸承的配合間隙 0.005-0.01mm,減少電機運行噪音(運行噪音≤55dB);經壽命測試,該端蓋在洗衣機額定轉速(1200r/min)下連續運行 1000 小時,軸承座磨損量≤0.005mm,電機運行穩定。目前澤信新材料已為冰箱、洗衣機、空調等電器機械企業提供零部件,支持模塊化設計,可根據客戶裝配需求,調整零部件結構與尺寸,同時提供零部件裝配模擬服務,協助客戶優化整機裝配流程,降低裝配成本,客戶反饋零部件裝配效率提升 20% 以上。濟南轉軸零部件代加工這款異形復雜零部件集成了多種功能,實現了空間的較大化利用與高效運作。

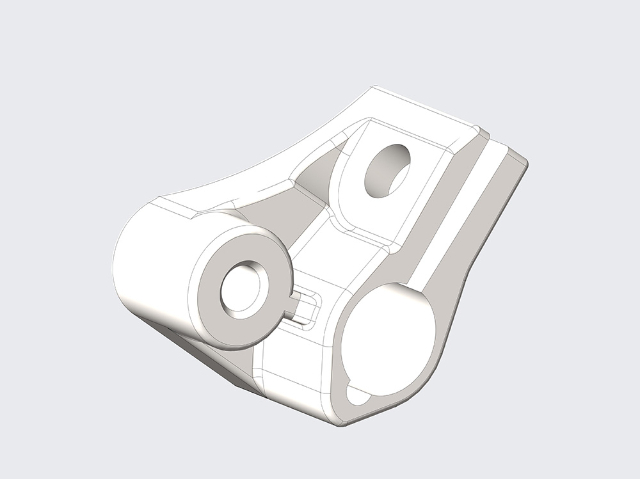

五金工具零部件對強度與耐用性要求嚴苛,澤信新材料通過 MIM 技術與材料改性,打造高性能五金工具零部件。公司選用鉻鉬鋼粉末(含鉻 1.5%、鉬 0.2%)作為原料,經 MIM 工藝制成的工具零部件(如扳手鉗口、螺絲刀批頭),抗拉強度達 900-1100MPa,沖擊韌性≥15J/cm2,滿足強度作業需求;同時通過等溫淬火工藝,在零部件表面形成 50-100μm 的馬氏體層,硬度提升至 HRC 45-50,耐磨性較傳統工藝產品提升 50%。生產過程中,澤信新材料針對五金工具的復雜結構(如鉗口鋸齒、批頭凹槽),采用多腔模具設計,實現一次成型,生產效率較傳統鍛造提升 3 倍;通過優化燒結曲線,控制零部件變形量≤0.1%,確保工具組裝精度。例如為電動工具生產的批頭,公司通過 MIM 工藝制成的批頭頭部硬度達 HRC 50,經測試在扭矩 30N?m 工況下連續使用 1000 次,無崩裂、變形現象,使用壽命是普通批頭的 2 倍以上。目前澤信新材料已為 20 余家五金工具企業提供零部件,產品覆蓋扳手、螺絲刀、鉗子等品類,支持小批量定制與大批量生產,小訂單量可低至 500 件,滿足工具企業多品種、快交付需求。

第一步溶劑脫脂(去除 60%-70% 粘結劑),第二步熱脫脂(去除剩余粘結劑),脫脂總時間控制在 8-12 小時,零部件脫脂變形量≤0.2%;燒結環節,根據材料特性設定升溫速率(5-10℃/min)與保溫時間(2-4 小時),鐵基零部件燒結溫度 1350-1400℃,不銹鋼零部件 1380-1420℃,確保零部件致密度達 95% 以上,抗拉強度波動≤50MPa。例如通過優化燒結溫度,316L 不銹鋼零部件的致密度從 93% 提升至 97%,抗拉強度從 550MPa 提升至 650MPa,耐腐蝕性能(鹽霧試驗時間)從 500 小時提升至 1000 小時。澤信新材料通過工藝參數標準化,建立不同材料、不同結構零部件的工藝數據庫,確保零部件性能波動≤5%,為客戶提供穩定的產品質量,同時可根據客戶對零部件性能的特殊需求,定制工藝方案,滿足個性化生產需求。異形結構件的仿真分析需耦合流固熱多物理場,預測服役狀態下的變形量。

澤信新材料主營的鐵基料與不銹鋼零部件,在性能與應用場景上各有優勢,公司為客戶提供專業選型建議。鐵基料零部件以低合金強度鐵粉為原料,經 MIM 工藝制成后,抗拉強度 600-800MPa,硬度 HRC 25-30,成本較不銹鋼低 20%-30%,適配對成本敏感、無強腐蝕需求的場景(如機械傳動系統、電動工具);通過滲碳、淬火等熱處理,鐵基料零部件表面硬度可提升至 HRC 55-60,耐磨性明顯增強,適用于齒輪、軸類等傳動零件。不銹鋼零部件以 304、316L 不銹鋼粉末為原料,304 不銹鋼零部件抗拉強度 500-600MPa,耐腐蝕性中等,適用于輕度潮濕環境(如家電內部零件);316L 不銹鋼含鉬元素,耐腐蝕性優異,抗拉強度 550-650MPa,適用于戶外、醫療、食品等強腐蝕或高潔凈需求場景(如戶外用品、醫療器械),但成本較鐵基料高 30%-40%。異形復雜零部件的批量生產,需建立穩定的生產線與嚴格的質量控制體系。青島鎖具零部件技術指導

滑輪零部件在五金工具中,助力實現輕松的滑動操作。廈門五金零部件

醫療器械零部件需滿足嚴格的無菌要求,澤信新材料從設計、生產到包裝,全流程保障零部件無菌性。在設計上,零部件結構避免死角與凹陷,表面粗糙度 Ra≤0.8μm,減少細菌滋生空間;針對需頻繁消毒的零部件(如手術器械鉗頭),設計為光滑無毛刺結構,便于高溫高壓滅菌時蒸汽穿透,確保滅菌徹底。生產過程中,零部件在萬級潔凈車間進行注射、脫脂工序,空氣中塵埃粒子數≤3520 個 /m3,避免粉塵污染;燒結后采用電化學拋光處理,進一步提升表面光潔度,同時去除表面氧化層,減少細菌附著;成品需經過 121℃、20 分鐘高壓蒸汽滅菌(ISO 17665-1),確保無菌狀態,滅菌后立即進行無菌包裝(采用醫用級 Tyvek 紙與 PET 膜復合包裝),包裝密封性通過染料滲透測試(ISO 11607-1),無泄漏現象。廈門五金零部件

- 蘇州自行車變速器零部件設計 2025-12-15

- 德州轉軸零部件技術指導 2025-12-14

- 無錫LED箱體零部件廠家現貨 2025-12-14

- 東莞五金工具零部件廠家現貨 2025-12-14

- 常州鎖具零部件是什么 2025-12-14

- 杭州轉軸零部件大概多少錢 2025-12-14

- 濟南戶外用品零部件市場價格 2025-12-14

- 徐州五金工具零部件廠家現貨 2025-12-14

- 中國香港異形復雜零部件代加工 2025-12-14

- 徐州五金零部件報價 2025-12-14

- 水平移動地軌.6063鋁棒不規則鋁UV板工字線卡條.6061鋁方棒 2025-12-15

- 海珠區二手銅編織帶價位 2025-12-15

- 塑膠壓鉚螺柱多少錢 2025-12-15

- 鎮江焊錫條以客為尊 2025-12-15

- 西藏等長雙頭螺柱什么品牌好一點 2025-12-15

- 浦東新區什么是焊錫絲 2025-12-15

- 河北自動化壓鑄周邊設備配比機 2025-12-15

- 揚州無支撐面碟形彈簧材料 2025-12-15

- 廣西等長雙頭螺柱廠家直銷 2025-12-15

- 吉林國產智能辦公產品價位 2025-12-15