福建原位固態電池測試模具組裝測試

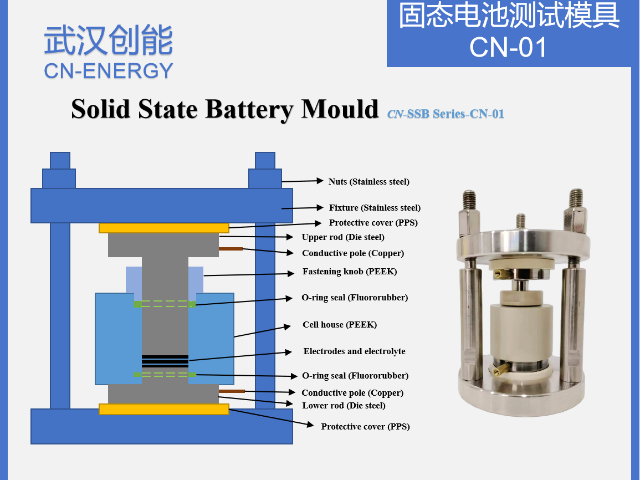

模具的設計直接影響測試結果的可靠性,需重點關注以下要素:1.材料選擇需滿足化學穩定性、力學強度、兼容性等要求,常見材料包括:金屬材料:不銹鋼(316L,耐腐蝕性強)、鈦合金(強度高,與鋰金屬兼容性好),多用于電極引出端和壓力承載結構。絕緣材料:聚四氟乙烯(PTFE,耐高低溫、化學惰性)、陶瓷(Al?O?,絕緣且耐高溫),用于隔離正負極,避免短路。密封材料:氟橡膠(耐高低溫)、金屬波紋管(高溫高壓下密封),用于增強模具的密封性。2.結構設計可拆卸性:便于快速更換電池樣品(如電極、電解質),提高測試效率(例如通過螺栓連接的分體式結構)。壓力調節功能:通過彈簧、螺栓或液壓裝置施加可控壓力(0.1~20MPa),確保電極與電解質界面緊密接觸(降低界面阻抗)。密封性結構:采用“O型圈+金屬臺階”組合密封,或激光焊接(長期高溫測試),防止氣體/水分侵入。尺寸適配性:根據電池規格設計(如紐扣電池模具直徑10~20mm,疊層電池模具可支持100mm以上尺寸)。用于失效分析的可拆卸固態電池模具。福建原位固態電池測試模具組裝測試

電池形態與尺寸紐扣電池(CR2032 等標準尺寸):選擇預制標準尺寸模具(直徑 10/16/20mm),結構簡單(上下蓋 + 密封圈),裝樣效率高。疊層 / 軟包電池(定制尺寸):需定制模具,確保模具內腔尺寸(長度、寬度、厚度)略大于樣品(預留壓力調節空間),且邊緣需預留電極引出端位置。特殊結構電池(如全固態柔性電池):需模具支持柔性樣品固定(如可調節夾板 + 緩沖層,避免樣品褶皺)。裝樣與操作便利性頻繁更換樣品(如材料篩選階段)需模具具備快速拆卸與裝樣能力:可拆卸結構:優先螺栓連接(而非焊接),且部件模塊化(如電極座、密封圈可單獨更換),減少裝樣時間(目標<5分鐘/次)。電極引出方式:需方便連接測試設備(如鱷魚夾、探針接口),避免引出線過長導致的電阻干擾(引出電阻需<10mΩ)。佛山軟包固態電池測試模具購買適用于軟包固態電池原型的測試模具。

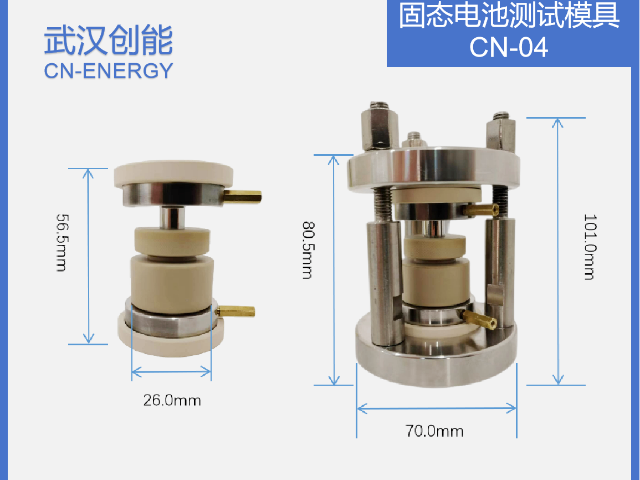

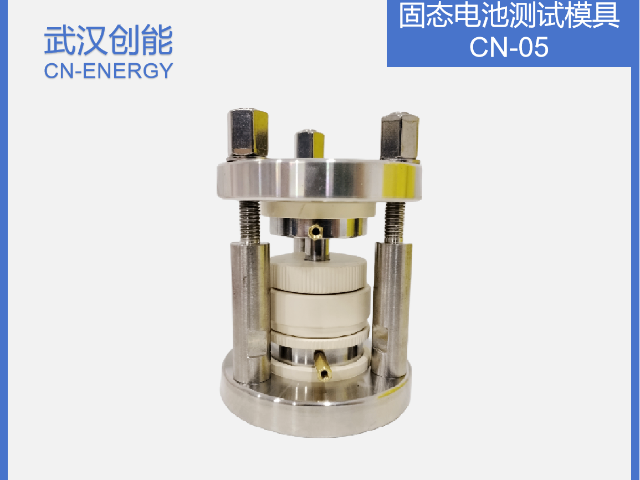

產品特點:固態電池測試模具適用于鹵化物、硫化物等全固態或半固態電池測試,具有良好密封性(螺紋/O圈緊壓設計),可長期運行于200℃以內,承受壓力可達500 MPa(選配1000 MPa) 。規格與配置:常見模具腔體直徑為6-20 mm(如BM01-10,腔體直徑10 mm,外殼直徑90 mm,總高130 mm),材質包括不銹鋼外架、PPS保護件、陶瓷或PEEK內膽、模具鋼頂桿及雙O型密封圈,可定制其他規格 。使用與注意事項:模具需在手套箱內完成組裝和加壓,推薦壓力范圍為80–150 MPa(含鋰或銦片材料時不超過80 MPa);使用后需清潔、涂潤滑脂并存放于干燥環境 。配套系統:可與多通道壓力測試系統(如BS01、CN-BPT-8000等)配套使用,支持數據實時記錄和導出 。

根據測試需求,聚焦以下關鍵性能,確保模具能穩定輸出可靠數據:壓力控制能力固態電池的離子傳導依賴電極-電解質界面的緊密接觸,壓力控制精度直接影響界面阻抗穩定性:壓力范圍:根據樣品需求選擇(常規測試0.1~20MPa,極端場景如高溫高壓測試需0~50MPa)。壓力調節方式:螺栓加壓(手動調節,精度±0.5MPa):適合小批量、低頻次測試(成本低)。彈簧/液壓加壓(自動調節,精度±0.1MPa):適合長期循環測試(避免螺栓松動導致壓力衰減)。壓力均勻性:大尺寸樣品(如10cm以上)需確保壓力分布偏差<5%(可通過多組對稱加壓結構實現),否則易出現局部界面阻抗異常。低應力裝配固態電池測試模具,保護電極結構。

結構及工作原理加壓式測試模具:通常由夾持件、壓緊件、底座等組成。利用外部加壓裝置對壓緊件施壓,使壓緊件與夾持件緊密配合,從而對放置在夾持件中的固態電池粉體施加均勻的壓力,模擬固態電池在實際工作中的壓力環境。可加壓且可視化模具:加壓機構采用氣缸作為動力源,通過氣缸的伸縮對模具臺上的固態電池施加穩定且精確的壓力。升降機構控制密封窗的升降,密封窗降下時可密封測試臺凹形槽內部開口,保證測試環境的密封性。感應機構則可實時監測壓力等參數,并通過控制顯示屏顯示相關數據。用于電化學-力學耦合研究的測試模具。貴州鋰離子固態電池測試模具多少錢

適配自動測試系統的固態電池模具。福建原位固態電池測試模具組裝測試

壓力均勻性保障:關鍵輔助設計壓力可調模具的重點不僅是“調壓力”,更要“調均勻壓力”(避免局部壓力過大導致電解質碎裂或界面接觸不均),因此需配合以下設計:彈性緩沖層:在壓力托盤與電芯之間加裝薄金屬彈片或聚四氟乙烯墊片(厚度0.1-0.5mm),通過微量形變補償電芯表面的平整度誤差,實現壓力均勻分布。多傳感器陣列:部分高精度模具在壓力托盤不同位置嵌入多個壓力傳感器,實時監測各點壓力值,若偏差超過閾值(如>0.2MPa),通過控制系統微調托盤角度(如傾斜補償)。福建原位固態電池測試模具組裝測試

- 濟南原位固態電池測試模具 2025-12-13

- 南寧固態電池測試模具購買 2025-12-13

- 沈陽三電極固態電池測試模具廠家直銷 2025-12-13

- 江蘇三電極固態電池測試模具批發價格 2025-12-13

- 上海鈉離子固態電池測試模具廠家直銷 2025-12-13

- 云南軟包固態電池測試模具廠家直銷 2025-12-13

- 南京原位固態電池測試模具廠家直銷 2025-12-13

- 成都鈉離子固態電池測試模具出售 2025-12-13

- 福建氧化物固態電池測試模具工裝 2025-12-13

- 合肥學校實驗室固態電池測試模具購買 2025-12-13

- 專業管樁廠余熱回收能源管理 2025-12-21

- 河北雙氧水一瓶多少錢 2025-12-21

- 包頭雙氧水生產 2025-12-21

- 黃浦區工業園區工商儲能EMC合作模式 2025-12-21

- 寧夏短刀電池隔膜廠家直銷 2025-12-21

- 山東40尺標準集裝箱定做 2025-12-21

- 掛車鋰電池哪里有賣的 2025-12-21

- 武漢掛車鋰電池共同合作 2025-12-21

- 福建需要購買活性炭咨詢問價 2025-12-21

- EMC蒸養釜余熱回收售后 2025-12-21