浙江高精密靜壓主軸廠家

靜壓主軸作為現代精密機械領域的關鍵部件,其工作原理基于靜壓平衡機制,展現出突出的性能特點。它通過外部壓力泵將高壓潤滑劑,如高精度液壓油或潔凈壓縮空氣,強行注入主軸與軸承之間的微小間隙,通常該間隙只在微米量級。在液體靜壓主軸中,壓力油在間隙內形成均勻且穩定的承載油膜,如同在主軸與軸承間構建了一層無形的彈性緩沖墊,將兩者完全隔開。以常見的機床應用為例,當主軸運轉時,無論是低速重載切削,還是高速精密磨削,這層油膜都能有效支撐主軸,使其穩定旋轉,避免金屬部件間的直接接觸與摩擦,從而極大地降低磨損,延長主軸使用壽命,同時確保了高精度的回轉運動,滿足各類精密加工需求。靜壓主軸的主軸轉速穩定性好,保證了加工過程的穩定性和重復性。浙江高精密靜壓主軸廠家

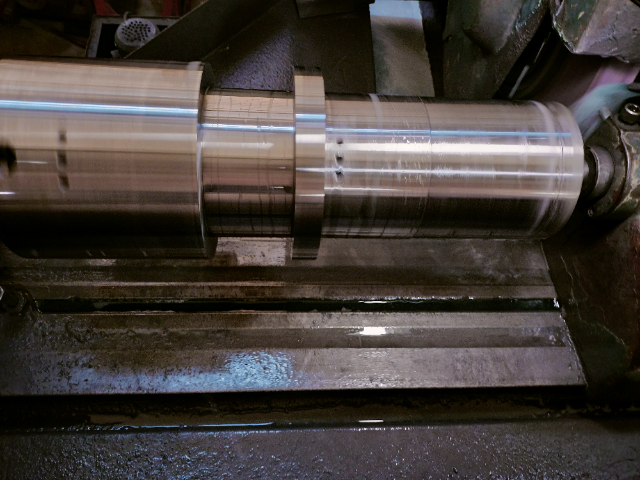

靜壓主軸的材料選擇與加工工藝是保障其性能的基礎。主軸本體通常選用強度度、高韌性的合金鋼材(如軸承鋼、合金鋼),經過鍛造、調質、淬火等多道熱處理工藝,提升材料的硬度、耐磨性與尺寸穩定性,確保主軸在高負載、高速運行下不易變形或損壞。軸承部分采用耐磨、耐腐蝕的優良材料,部分高級產品還會采用陶瓷、碳化硅等先進材料,進一步提升軸承的使用壽命與可靠性。加工工藝上,主軸軸頸、軸承內孔等關鍵部位采用超精密磨削、珩磨等工藝,確保尺寸精度與表面光潔度,形位公差控制在微米級;油腔加工則采用精密銑削、電火花加工等技術,保證油腔形狀、尺寸的一致性與準確性。嚴格的材料篩選與精湛的加工工藝,為靜壓主軸的突出性能提供了堅實保障,使其能夠在各種嚴苛工況下穩定運行。鄭州機床靜壓主軸批發靜壓主軸的靜壓軸承能夠適應軸向和徑向的負載變化,保持了加工的精度。

靜壓主軸在極端工況下的適應性是其明顯優勢之一,尤其在高溫、低溫及粉塵環境中表現突出。在高溫環境如航空發動機零件加工車間,溫度常達40-50℃,傳統滾動軸承主軸因潤滑脂失效易出現磨損,而靜壓主軸依靠液壓油或壓縮空氣潤滑冷卻,油液通過冷卻系統可維持在30-45℃,氣膜則不受高溫影響,確保主軸穩定運轉。在低溫環境如航天器件低溫測試設備中,溫度低至-20℃,靜壓主軸的流體介質粘度雖有變化,但通過溫控系統調節,仍能保持油膜或氣膜穩定,避免傳統主軸因材料收縮導致的間隙變化問題。在粉塵較多的鑄造件加工場景,靜壓主軸的密封裝置能有效阻擋粉塵進入軸承內部,而滾動軸承主軸易因粉塵侵入造成滾道磨損,縮短使用壽命。例如某鑄造廠采用靜壓主軸的銑床,在粉塵環境下連續運行1年,主軸回轉精度仍保持在0.001mm以內,遠優于傳統主軸的0.005mm。

靜壓主軸的設計匯聚了多學科智慧。從材料科學角度,挑選的材料兼顧耐磨、抗腐蝕特性,以適應不同加工環境;從流體力學出發,設計的油腔、油路科學合理,確保油液順暢流動并形成穩定油膜。它的應用領域愈發頻繁,在精密模具制造領域,能雕琢出精細的型腔;用于醫療器械加工時,可為心臟起搏器、人工關節等精細植入物打造光滑表面,滿足嚴苛的衛生標準。靜壓主軸憑借出色性能,助力不同行業邁向高精尖,成為現代工業發展的有力助推器。靜壓主軸通過精確的油膜厚度控制,實現了極低的運行噪音和振動。

靜壓主軸在智能化制造中的適配能力日益凸顯,通過融入智能技術實現了性能的進一步升級。現代靜壓主軸通常配備高精度傳感器,能夠實時監測轉速、溫度、振動、負載等運行參數,并將數據傳輸至機床控制系統,實現運行狀態的實時監控與可視化管理。基于這些數據,智能控制系統能夠動態調節液壓系統的壓力、流量,優化油膜參數,確保主軸在不同工況下都能保持相當優運行狀態;同時具備故障預警功能,能夠及時發現潛在問題并發出警報,便于操作人員及時處理,避免故障擴大。部分高級靜壓主軸還支持與工業互聯網平臺對接,實現遠程監控、遠程診斷與維護,提升設備管理效率。這種智能化升級讓靜壓主軸不只是動力部件,更成為智能化生產線上的重要數據節點,為制造業智能化轉型提供了有力支撐。靜壓主軸的主軸轉速波動小,有利于提高加工精度。浙江高精密靜壓主軸廠家

靜壓主軸的靜壓軸承具有較高的剛度和承載能力。浙江高精密靜壓主軸廠家

靜壓主軸與電主軸的協同融合成為高級機床發展的新趨勢,兩者結合可實現“高精度+高轉速”的雙重突破。傳統電主軸多采用滾動軸承,高速時易因摩擦生熱導致精度下降,而靜壓主軸雖精度高但轉速受限。新型靜壓電主軸將靜壓軸承與電機轉子集成,電機定子固定在主軸箱內,轉子與主軸本體剛性連接,液壓或氣動系統為軸承提供流體支承。這種結構既保留了靜壓主軸的高精度(徑向跳動≤0.0008mm),又借助電機直驅實現高轉速(比較高可達20000r/min)。在精密PCB鉆孔機中,靜壓電主軸可實現0.1mm微小孔徑的高速鉆孔,加工效率較傳統設備提升3倍,且孔位精度誤差≤0.002mm。同時,通過內置溫度傳感器實時監測電機與軸承溫度,結合冷卻系統控制溫升,使主軸在高速運轉時溫升≤5℃,確保長期穩定運行。浙江高精密靜壓主軸廠家

- 廣東機床靜壓軸源頭廠家 2025-12-23

- 淮安大型靜壓主軸報價 2025-12-23

- 浙江高精密靜壓主軸廠家 2025-12-23

- 河南靜壓主軸廠家直銷 2025-12-23

- 遼寧靜壓軸源頭廠家 2025-12-23

- 蕪湖多功能靜壓主軸定制 2025-12-23

- 蕪湖磨床靜壓主軸批發廠家 2025-12-23

- 青島高精密靜壓主軸廠家直銷 2025-12-23

- 河南大型靜壓主軸品牌排行榜 2025-12-23

- 南京流體靜壓軸品牌排名 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 北京多角度切割機推薦 2025-12-23