上海雙工位計量稱SAP包裝機廠家

SAP 包裝熱合前排氣系統依托模塊化設計與多技術路徑融合,精確解決不同物料與包裝場景的排氣需求,適配食品、化工、醫藥等多行業生產特性。針對粉體、顆粒等易裹氣物料,系統采用伺服驅動的負壓抽氣機構,通過可調節的抽氣嘴精確對準袋口,在 0.3-1.2 秒內完成負壓排氣,將袋內空氣殘留量控制在 5% 以下,有效避免化工粉體包裝因空氣殘留引發的脹袋、漏粉問題。對于醬料、果蔬等含氣或熱灌裝產品,配備脈沖式排氣閥與溫度補償算法,當物料溫度在 60-95℃區間時,自動調節排氣強度,防止高溫物料噴濺同時平衡袋內氣壓,配合 TempVent?類似技術原理,避免冷卻后包裝凹陷變形。針對自排氣復合膜包裝袋,系統可識別 PET 壓條等特殊結構,自動調整輸送速度與排氣時機,確保內外壓差達 300kPa 時完成高效排氣,且不影響后續自密封效果。柔性輸送避免吸水樹脂顆粒破損,鎖水性能不流失,包裝品質始終在線。上海雙工位計量稱SAP包裝機廠家

SAP 包裝重量復檢系統以 SAP 質量管理標準為中心,搭載高精度稱重傳感器與動態補償算法,實現對包裝成品重量的精確復核,適配食品、醫藥、化工等多行業嚴苛的重量管控需求。系統采用進口單點式稱重模塊,靜態稱重精度可達 ±0.1g,動態稱重精度穩定在 ±0.3g 以內,針對 5g-50kg 不同重量規格的包裝產品,均能實現穩定復檢,較傳統人工抽檢方式精度提升 60% 以上,徹底杜絕因重量偏差導致的客戶投訴與市場風險。? 針對不同包裝形態與生產場景,系統通過模塊化設計提供多樣化解決方案:針對袋裝休閑食品,采用輸送帶式動態稱重機構,配合光電定位技術,在產品連續輸送過程中完成重量復檢,復檢效率達每小時 800-1200 件;針對瓶裝液體產品,配置防滴漏稱重托盤,避免液體殘留影響稱重精度;針對易揚塵的粉體包裝,搭載負壓除塵裝置,防止粉塵附著在稱重傳感器上導致數據漂移。此外,系統支持自定義重量允差范圍,可根據 SAP 生產訂單要求,靈活設置 ±1%、±0.5% 等不同允差標準,滿足不同行業的質量規范要求。云南金屬檢測SAP包裝機工廠觸摸屏可視化操作,計量參數直觀可調,新手也能快速上手 SAP 計量包裝工作;

SAP包裝熱合前排氣系統在保障質量的同時,通過技術創新實現運營成本與環境效益的雙重優化。采用節能型負壓風機與智能啟停控制,單在包裝袋到達時啟動排氣作業,較傳統持續運行模式能耗降低40%以上。針對不同材質包裝袋的排氣需求,通過模塊化設計減少模具更換頻率,配合易清潔的排氣嘴結構,將設備維護時間縮短50%,降低人工成本與停機損失。在包裝材料優化方面,系統支持輕薄型容器的穩定排氣與密封,可配合企業采用薄壁包裝袋,減少包裝材料消耗,同時通過精確排氣避免脹袋破損,降低物料浪費率,助力企業實現綠色生產目標。

SAP 碼垛后蓋頂、纏繞系統依托 SAP 生態的數據協同能力,構建全流程智能管控體系。系統搭載的 AI 視覺檢測模塊,可實時監測纏繞膜斷裂、蓋板偏移等異常情況,一旦發現問題,立即通過 SAP MES 觸發報警,并同步暫停上游碼垛設備,避免不合格品持續產生。檢測數據(如纏繞合格率、蓋頂偏差值)實時上傳至 SAP 質量管理模塊,形成每批次貨物的電子檔案,支持按訂單號、生產時間等維度快速追溯。? 通過 SAP 云平臺,工作人員可遠程查看設備運行狀態,包括纏繞膜剩余量、蓋板庫存、作業進度等數據,當耗材余量低于閾值時,SAP 采購模塊自動生成補貨訂單。同時,系統可與 SAP 能源管理模塊聯動,記錄設備能耗數據,通過智能啟停控制(只在堆體到達時啟動),使能耗較傳統設備降低 30% 以上,且能耗數據納入 SAP 成本核算體系,為企業成本優化提供精確數據支撐。防粘袋設計 + 粉塵隔離結構,解決 SAP 易吸潮粘黏難題,上袋熱合全流程潔凈順暢!

SAP雙工位計量秤依托多重技術創新實現稱重精度,靜態誤差可控制在±0.1%以內,動態誤差不超過±0.2%,完全滿足嚴苛的行業質量標準。設備搭載進口高精度稱重傳感器與數字化信號處理模塊,配合動態補償算法,能實時修正物料密度變化、流動性差異帶來的計量偏差。針對顆粒狀、粉狀等不同特性物料,可配置螺旋或振動給料機構,主計量倉以大流量快速填充至目標重量的80%-90%,副計量倉則進行精細化補料,雙重管控確保重量精確度。稱重單元采用機械隔離設計與電磁屏蔽技術,有效隔絕輸送系統振動與車間電磁干擾對數據的影響。當出現超差情況時,系統會立即觸發警報并暫停卸料,同時自動記錄異常數據,為質量追溯提供可靠依據。防撕裂膜設計 + 斷膜自動報警,SAP 堆垛纏膜連續運行無中斷,穩定性無可挑剔;云南金屬檢測SAP包裝機工廠

每分鐘 35 袋高速產出,支持 10-25kg 袋型自適應,SAP 批量包裝無需人工輔助?上海雙工位計量稱SAP包裝機廠家

SAP包裝機搭載工業級PLC控制系統與機器視覺技術,構建起多方位的智能監控體系,實現對包裝過程的動態感知與精確調控。設備運行過程中,傳感器與視覺識別系統會實時監測物料狀態、包裝精度、設備運行參數等關鍵信息,一旦發現材料堵塞、封口偏差等異常情況,會立即發出警報并自動調整參數,很大程度減少停機時間與不合格品產生。通過數據積累與分析功能,設備能夠記錄每一個包裝環節的詳細數據,包括生產效率、能耗消耗、物料損耗等,為企業提供生產優化、設備維護與質量控制的決策依據。依托物聯網技術,設備支持遠程監控與管理,工作人員可通過云端平臺實時查看設備運行狀態,進行參數調整與故障診斷,無需現場值守即可保障生產線穩定運行。這種數據驅動的智能化管理模式,讓企業能夠及時發現生產瓶頸,持續優化包裝工藝,逐步提升整體運營效率。上海雙工位計量稱SAP包裝機廠家

江蘇亞葵智能裝備有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的化工中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,江蘇亞葵智能裝備供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- PP管集中供料系統價格 2025-12-24

- 中國香港地板背膠生產線廠家 2025-12-24

- 青海真空輸送集中供料系統源頭廠家 2025-12-24

- 浙江配料磷酸鐵鋰生產線工廠 2025-12-24

- 中國香港PVC型材配料集中供料系統廠家 2025-12-24

- 廣東自動控制SAP包裝機碼垛整形 2025-12-24

- 安徽貼壁摻混均化料倉源頭廠家 2025-12-24

- 江西摻混磷酸鐵鋰生產線源頭廠家 2025-12-24

- 遼寧碳酸鋰開袋磷酸鐵鋰生產線源頭廠家 2025-12-24

- 上海雙工位計量稱SAP包裝機廠家 2025-12-24

- 工業園區PA尼龍復合材料推薦廠家 2025-12-24

- 宿遷莫來石質隔熱耐火磚廠家 2025-12-24

- 宜興質量COD去除劑現貨 2025-12-24

- 四川國內分析儀 2025-12-24

- 上海鈣長石質隔熱耐火磚28級 2025-12-24

- 福建電鍍除油粉公司 2025-12-24

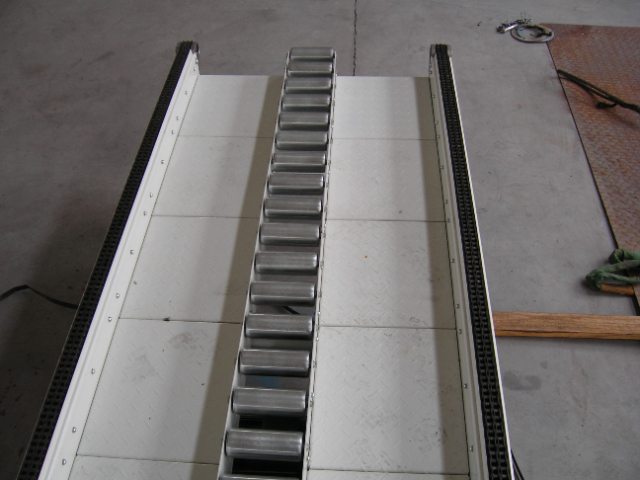

- 陜西APC積放式輸送鏈批發廠家 2025-12-24

- 靜安區選擇硼酸量大從優 2025-12-24

- 昆山國產微孔發泡聚偏氟乙烯有哪些 2025-12-24

- 浙江抗蠕變電子膠誠信互惠 2025-12-24