視像機器視覺檢測設備現貨供應

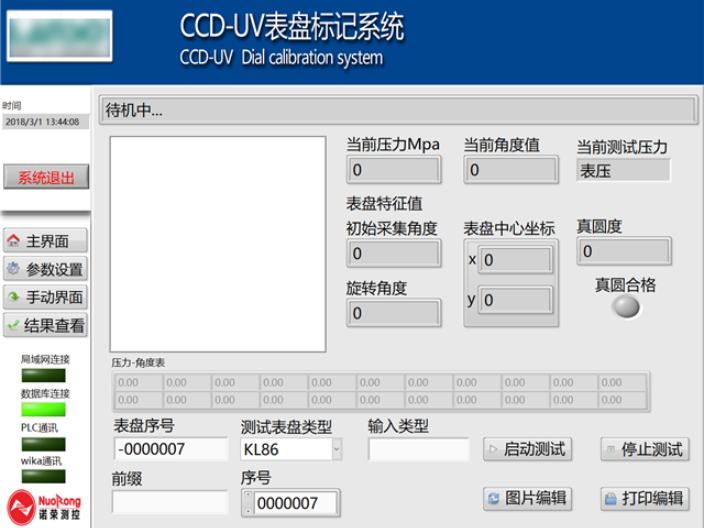

機器視覺檢測系統構建的數據驅動質量管控體系,為定制化生產提供全流程追溯能力。其檢測數據通過 OPC UA 協議實時上傳至云端質量平臺,自動生成包含 200 + 特征參數的數字孿生體。基于大數據分析技術,系統可預測性維護模塊提前 72 小時預警關鍵部件故障,某 3C 電子企業借此將設備停機時間降低 65%。檢測報告自動關聯產品***標識,生成包含缺陷位置熱圖、CPK 過程能力分析等內容的電子檔案。某**裝備制造商應用后,產品追溯效率提升 80%,客訴響應周期從 48 小時縮短至 4 小時。系統支持多維度質量分析,通過機器學習算法識別潛在質量風險,幫助企業將不良率從 0.6% 降至 0.12%。機器視覺檢測設備中的表盤視像標定設備內置智能升壓降壓控制功能,有效避免表盤視像標定過程中的機械損傷。視像機器視覺檢測設備現貨供應

機器視覺檢測設備

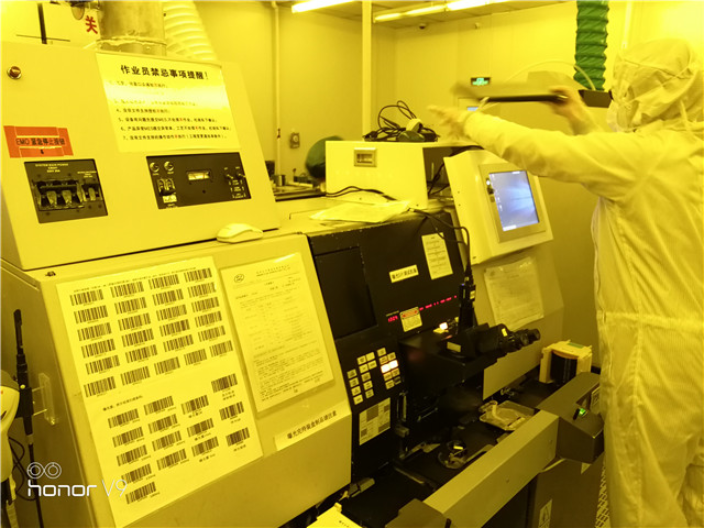

行業創新應用 —— 跨領域技術遷移機器視覺檢測設備正從制造業向醫療、食品等領域滲透。在藥品包裝檢測中,設備可識別鋁箔氣泡、批號打印偏移等問題,檢測速度達 300 片 / 分鐘。在肉類加工行業,通過近紅外光譜分析,實現脂肪分布、異物混入的實時檢測。某乳制品企業通過視覺檢測與味覺傳感器結合,建立乳制品風味的可視化評價體系,突破傳統感官評價的局限性。在半導體晶圓檢測中,設備通過納米級光學顯微鏡,實現了 0.5μm 線寬的缺陷檢測,滿足 5nm 制程工藝要求。3D相機機器視覺檢測設備價格利用特征點匹配算法,機器視覺檢測設備能統一不同視角下的表盤坐標,方便后續尺寸檢測工作開展。

柔性化檢測 —— 適配多品種生產在消費電子行業的混線生產場景中,機器視覺檢測設備支持快速換型模式。通過模板匹配技術,可在 30 秒內完成不同型號產品的檢測程序切換。例如某家電企業生產冰箱門體時,設備自動識別門板型號并調用對應檢測參數,同時兼容不銹鋼、玻璃等不同材質的檢測需求。結合機器人自動上下料系統,實現小批量多品種生產的質量管控無縫銜接。某 3C 配件廠商通過該設備,實現了 20 種不同型號連接器的混線檢測,切換效率提升 90%。

隨著智能化技術的不斷發展,表盤視像標定設備也在不斷升級和完善。表盤視像標定設備已經具備了智能識別、智能分析和智能控制等多種功能,能夠實現對表盤刻度的自動識別與標定,提高了檢測效率和準確性。同時,設備還具備強大的數據處理能力,能夠對檢測數據進行實時分析和處理,為用戶提供更適合的檢測結果。未來,隨著人工智能、大數據等技術的不斷應用,表盤視像標定設備將更加智能化、自動化和高效化。這將為工業檢測領域帶來更大的變革和發展機遇,推動工業生產向更高質量、更高效率的方向發展。機器視覺檢測設備運用高速圖像采集技術,完成電子產品微小元件的高效計數與精密尺寸測量。

標準化建設 —— 構建行業檢測基準隨著技術成熟,機器視覺檢測設備標準體系正在形成。ISO/TS 16949 已將視覺檢測納入汽車行業質量體系要求,中國機械工程學會發布《工業視覺系統驗收規范》。某檢測設備廠商通過建立缺陷樣本庫,實現不同產線間檢測標準的統一。這種標準化進程不僅提升檢測結果的可比性,更為行業質量大數據平臺的建設奠定基礎。在鋰電池行業,設備通過統一檢測標準,使不同廠商間的 BMS 系統兼容性提升 60%,加速行業技術迭代。機器視覺檢測設備的表盤視像標定設備,憑借高精度定位,快速確定表盤的坐標系統。視像機器視覺檢測設備現貨供應

相比人工檢測,機器視覺檢測設備在精度上優勢突出。視像機器視覺檢測設備現貨供應

機器視覺檢測設備內置SPC 統計過程控制模塊,實時分析檢測數據的 CPK 值(過程能力指數)。當某尺寸參數的波動超出控制線時,立即觸發三級預警機制:黃燈提示操作工檢查設備狀態,紅燈自動停機并推送維修工單至 MES 系統。某電子元件廠應用后,焊接缺陷率從 0.8% 降至 0.05%,設備停機時間減少 63%。通過 AI 算法預測設備維護周期,實現從定期維護向預測性維護的轉型。在光伏組件生產中,設備通過 EL 圖像分析,提前預判隱裂缺陷,降低組件衰減率 1.2%。視像機器視覺檢測設備現貨供應

- 廣西曲軸傳感器測試臺價格 2025-12-14

- 上海變速箱氣密性測試臺批發 2025-12-14

- 河北傳感器測試臺直供 2025-12-14

- 海南扭力傳感器測試臺出廠價 2025-12-14

- 廈門壓力傳感器測試臺企業 2025-12-14

- 大連液位傳感器測試臺 2025-12-14

- 寧波電極板氣密性測試臺 2025-12-14

- 福建閥門氣密性測試臺供應 2025-12-14

- 天津缸蓋氣密性測試臺現貨 2025-12-14

- 杭州差壓氣密性測試臺生產 2025-12-14

- 石家莊附近哪里有壓紙機 2025-12-15

- 鎮江什么是成型打彎 2025-12-15

- 宿遷定制真空灌膠機供應商 2025-12-15

- 固定寵物X光機費用 2025-12-15

- 淄博 國產體積測量儀 2025-12-15

- 陜西AI智慧酒店的整體解決方案 2025-12-15

- 衡陽CAF測試系統生產廠家 2025-12-15

- 河北綠色環保鋼絲繩 2025-12-15

- 江蘇精密立式加工中心原理 2025-12-15

- 小型新材料研發手套箱圖片 2025-12-15