湖南自動臥式加工中心銷售

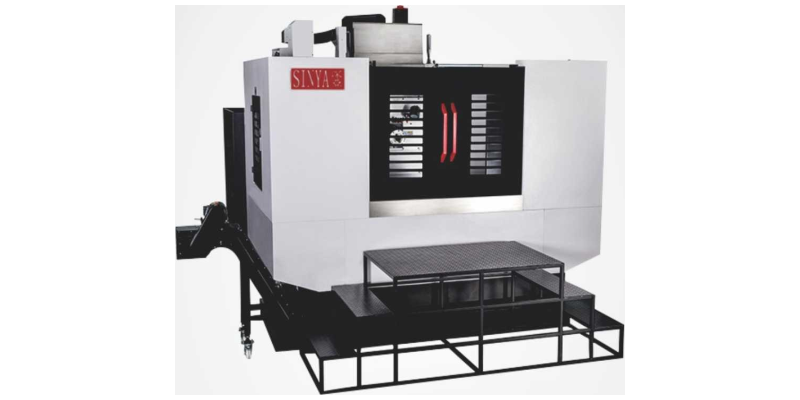

深亞臥式加工中心的刀庫系統設計巧妙,為高效加工提供了有力保障。刀庫可容納多種類型的刀具,根據不同的加工工藝需求,自動換刀系統能夠快速、準確地選擇并更換刀具。換刀過程采用先進的機械結構和控制技術,換刀速度快,可靠性高。一般情況下,刀具的交換時間可在數秒內完成, 縮短了加工輔助時間,提高了生產效率。而且,刀庫的刀具管理系統能夠對刀具的使用次數、壽命等信息進行實時監控和管理,當刀具達到使用壽命時,系統會及時提醒操作人員更換刀具,確保加工質量的穩定性。在機械加工行業,臥式加工中心是提高生產效率的關鍵設備。湖南自動臥式加工中心銷售

航空航天領域對零部件的精度、強度和可靠性要求近乎苛刻,每一個零部件的質量都直接關系到飛行器的安全和性能。臥式加工中心憑借其優異的加工能力和高精度特性,成為航空航天零部件制造的理想選擇。在飛機發動機葉片的加工中,葉片的形狀復雜且對表面粗糙度和尺寸精度要求極高。臥式加工中心采用高速切削技術和先進的刀具系統,能夠在保證加工精度的同時,實現高效加工。其高剛性的床身結構和精密的傳動系統,有效抵抗了切削過程中產生的振動,確保了葉片表面的光潔度和尺寸的一致性。此外,臥式加工中心還可用于加工航空航天領域的框架結構件,通過多軸聯動加工,能夠精確地完成各種復雜曲面的加工,滿足飛行器對結構強度和輕量化的要求,為航空航天事業的發展提供了重要的技術支持。 江蘇五軸聯動臥式加工中心廠家直銷臥式加工中心配備智能排屑系統,保持清潔。

盡管臥式加工中心的初始投資高于立式機床,但其綜合經濟效益需要通過全生命周期成本(LCC)來評估。其回報主要體現在:1.效率提升:減少裝夾次數和輔助時間,單臺設備產能遠超多臺立式機床組合。2.精度與質量提升:一次裝夾保證高精度,大幅減少廢品率和后續裝配工時。3.人力成本節約:易于自動化,可實現“一人多機”或無人化生產。4.占地面積節約:一臺臥式加工中心的功能可能替代一條由多臺立式機床組成的生產線。5.柔性化能力:快速適應產品換型,滿足小批量、多品種的現代化生產趨勢。因此,對于合適的加工對象,臥式加工中心的投資回收期通常短于預期,并能帶來長期的戰略競爭優勢。

在汽車制造這一高度精密且規模龐大的產業中,臥式加工中心扮演著舉足輕重的角色。汽車發動機作為汽車的心臟,其內部眾多關鍵零部件,如缸體、缸蓋等,對加工精度和表面質量有著極為嚴苛的要求。臥式加工中心憑借其獨特的設計優勢,能夠實現對這些復雜零部件的高精度加工。其臥式布局使得工件在加工過程中受力更加均勻,有效減少了因重力導致的變形,從而保證了加工尺寸的精確性。同時,臥式加工中心通常配備多軸聯動功能,可一次性完成多個面的加工,大幅提高了加工效率。例如,在缸體的加工中,通過合理的刀具路徑規劃和多軸聯動控制,能夠快速、精細地完成各個孔系和型腔的加工,減少了裝夾次數和加工時間,為汽車發動機的高性能和可靠性提供了堅實保障,進而提升了整個汽車產品的品質和市場競爭力。 該加工中心的剛性好,能承受較大的切削力,保證加工質量。

臥式加工中心的效率優勢,很大程度上體現在其與自動化系統的高度融合上。最常見的配置是配備雙交換工作臺(APC)。當一個工作臺上的工件處于加工狀態時,操作員可以在另一個工作臺上進行下一工件的裝夾與找正。加工循環結束時,工作臺自動交換,幾乎實現了切削時間與輔助時間的無縫銜接,將機床的有效利用率提升至接近90%。更進一步,多臺臥式加工中心可以與軌道式機器人或關節機器人集成,構建柔性制造單元(FMC)或柔性制造系統(FMS)。在這種系統中,機器人負責所有工件的上下料,機床可以連續24小時不間斷運行,特別適合大規模、多品種的柔性生產。這種高度的自動化集成能力,使臥式加工中心成為構建現代化“黑燈工廠”的關鍵裝備,是實現規模化、低成本、高質量生產的**終利器。 臥式加工中心的可靠性高,故障率低,減少了維修成本。浙江臥式加工中心設備

靈活編程界面,讓臥式加工中心操作更直觀。湖南自動臥式加工中心銷售

深亞臥式加工中心在模具制造領域也展現出獨特的優勢。模具的制造精度和表面質量直接影響到產品的成型質量和生產效率。在塑料模具的加工中,模具的型腔和型芯往往具有復雜的形狀和高精度的要求,深亞臥式加工中心可利用其多軸聯動功能,對模具進行精密銑削和電火花加工,確保模具的表面粗糙度和尺寸精度,提高模具的使用壽命和產品的成型質量。而且,加工中心的高效加工能力能夠縮短模具的制造周期,滿足市場對模具快速交付的需求,為模具制造企業提高競爭力提供了保障。湖南自動臥式加工中心銷售

- 重慶現代臥式加工中心廠家直銷 2025-12-24

- 遼寧自動臥式加工中心產品介紹 2025-12-24

- 湖北四軸臥式加工中心銷售 2025-12-24

- 四川雙主軸臥式加工中心 2025-12-24

- 湖南自動臥式加工中心銷售 2025-12-24

- 高速臥式加工中心推薦廠家 2025-12-24

- 四川cnc臥式加工中心制造商 2025-12-24

- 江蘇多軸臥式加工中心推薦廠家 2025-12-24

- 河北數控臥式加工中心設備 2025-12-24

- 浙江臥式加工中心產品介紹 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24