莆田工廠精益管理是什么

問題是改善的機會,而不是責備的借口以懲罰為基礎的制度會很快變得具有壓迫性,會引來反叛與顛覆。如果孩子因為承認錯誤而遭到羞辱,他們就會學到*好是保持靜默,裝作什么事都沒有發生。在工作場所也是如此,殺雞儆猴絕非長久之道,員工只會自己把頭低下,不要出來露臉。更為糟糕的是,他們會掩蓋問題,事事都只呈現好的一面,報喜不報憂,當問題發生的時候,就不可能發現和解決問題,*后甚至會培養出否認的文化,員工在工作上沒有充分參與,也不會全心促進各項改善。由于精益改善會堅決降低組織中各層面的浪費,因此必然會暴露出組織中存在的種種問題,而其中的挑戰,就在于要以歡迎的態度來面對所浮現的問題,并想辦法加以解決。把精益刻進流程,讓高效融入日常。莆田工廠精益管理是什么

精益管理十個原則。7、窮則變,變則通“。山窮水盡疑無路,柳暗花明又一村”,當我們面前只有兩條路:死亡或者改變,無疑,聰明的人會毫無遲疑地選擇改變,因為改變了才有生存下去的希望和可能。當我們在谷底時,無論往哪一個方向走,只要走,我們的高度都比谷底要高,只要改變了,往往就會獲得意想不到的收益。8、追求根源,反復五次為什么。改善要立即實施,也要追求問題的根本原因,正所謂“有的放矢”,排除假因獲得真因,才能夠以*高的效率獲得改善預期的效果。那如何獲得真因呢?答案就是反復問自己五次為什么,每問一次,就向真因靠近一點。泉州什么是精益管理價格行情精益的終點,是客戶的滿意起點。

TPM的根底:TPM全*生產維護,是融合了全*質量管理、精益生產管理、設備管理等埋論和經驗于一體的生產管理系統。TPM雖調為顧客增值的精益思想,領導重視、全員參與、全部門參與設備全生命周期的,預防性、預見性、自主性的生產維護活動。TPM的根底之一是6s活動與可視管理,重視平安生產,給予5s新的詮釋。TPM的根底之二是操作人員自覺、自主、自信地長期維護生產設備,通過自主維護的7個步驟,使之使用時保持正常狀態。突出與生產維護相互的操作人員、專職維修人員、技術人員、生產管理人員的角色認知與轉換。

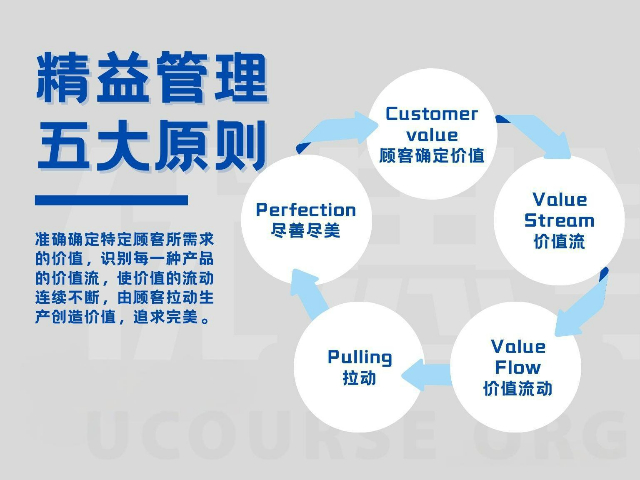

精益管理的核*原則是以價值為導向,通過減少浪費來提高效率和質量。精益管理的原則包括以下幾點:1.價值流思維:關注整個價值流程,從供應鏈的角度來優化整體流程,實現價值*大化。2.浪費的削減:通過識別和消除各種形式的浪費,如過程中的等待、運輸、庫存、瑕疵等,以提高效率和質量。3.持續改進:精益管理倡導持續改進的文化,鼓勵員工參與問題解決和改進活動,不斷優化流程和提高績效。4.人員的尊重和發展:精益管理強調人員的參與和發展,鼓勵員工提出改進建議并給予肯定和支持。精益管理實戰課:解決生產浪費難題,掌握 PDCA 持續改進法。

清掃的含義:就是使工作場所沒有垃圾、臟污,設備沒有灰塵、油污,也就是將整理、整頓過要用的東西時常予以清掃,保持隨時能用的狀態,這是第1個目的。第二個目的是在清掃的過程中去目視、觸摸、嗅、聽來發現不正常的根源并予以改善。“清掃〃是要把外表及里面〔看到的和看不到的地方〕的東西清掃干凈。清掃目的:穩定品質,到達零故障和零耗損。清掃作用:經過整理整頓,必需品處于立即能取到的狀態,但取出的物品還必須完好可用。精益管理落地實踐:從流程優化到效益增長的路徑探索。廣東車間精益管理有什么成效

秒秒必爭抓精益,分分見效促效益。莆田工廠精益管理是什么

TPM的根底之五是制定作標準,實施標準作業,列出了改善KAIZEN及其特點、原那么、目標,還有設備KAIZENS流程KAIZEN寺續改善的8個步驟。TPM的組成局部:由全*預防性維護與全*預測性維護兩局部組成。預防性維護是基于時間和使用方案的設備維護方法,維護行動在方案的時間/或使用間隔內實施,以防止機器故障的發生。預測性維護是基于狀態的設備維護方法。維護行動在有明顯的信號時或采用診斷技術實施,以防故障發生。TPM的特點:TPM與其他概念的主要區別在于,生產人員也參與了維修工作。“我〔生產人員〕操作,你〔維修部門〕修理〃的概念被放棄。莆田工廠精益管理是什么

- 工廠精益管理優勢 2025-12-16

- 龍巖企業精益管理包括什么 2025-12-16

- 泉州什么是精益管理價格行情 2025-12-16

- 溫州從事企業管理好不好 2025-12-16

- 福州如何開展企業管理現場管理 2025-12-16

- 福州如何精益管理 2025-12-16

- 三明從事企業管理 2025-12-16

- 杭州從事企業管理培訓 2025-12-16

- 寧波愛步精益企業管理人才績效 2025-12-16

- 廈門企業精益管理 2025-12-16

- 湖南哪些風管 2025-12-16

- 山東輕資產創業怎么開始 2025-12-16

- 廣西動物科研技術服務技術 2025-12-16

- 松江區互聯網注冊公司要求 2025-12-16

- 湖北廠房建設滿堂架配件租賃 2025-12-16

- 虎丘區運營專利代理答疑解惑 2025-12-16

- 虹口區懸掛式七氟丙烷滅火消防裝置是什么 2025-12-16

- 浦東新區本地鋼結構安全檢測要求 2025-12-16

- 虹口區智能化創意演出哪家好 2025-12-16

- 武進區創新短視頻營銷服務服務費 2025-12-16