湛江全自動3D平整度測量機有幾種

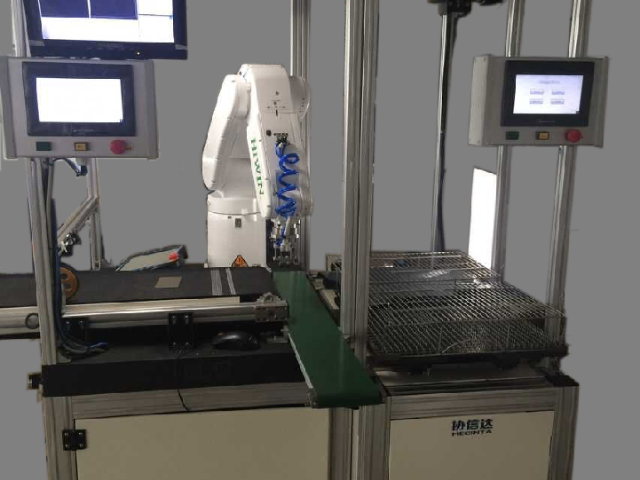

汽車輪轂制造行業中,全自動 3D 平整度測量機為保障輪轂質量提供了重要支持。輪轂的平整度直接影響汽車的行駛穩定性和安全性。測量機采用先進的激光輪廓測量技術,能夠快速獲取輪轂表面的 3D 輪廓信息,精確測量其平整度。在輪轂的鑄造和加工過程中,準確的平整度測量有助于確保輪轂的動平衡性能,減少車輛行駛時的震動和噪音。其優勢在于測量范圍大,可適應不同尺寸的汽車輪轂。設備具備自動定位和測量功能,操作簡單,測量效率高。同時,具備數據分析和質量評估功能,可根據測量結果對輪轂的質量進行分級,為汽車輪轂制造企業提供***的質量檢測服務。防塵防水,多塵、潮濕環境正常測平整度。湛江全自動3D平整度測量機有幾種

半導體晶圓制造過程中,全自動 3D 平整度測量機的作用不可或缺。晶圓表面的平整度直接關系到芯片制造的良品率和性能。測量機采用先進的電子束掃描技術,快速且精細地獲取晶圓表面的 3D 輪廓信息,對晶圓的平整度進行***檢測。無論是晶圓的正面還是背面,都能實現高精度測量。在集成電路制造環節,準確的平整度測量有助于光刻工藝的精細實施,減少芯片制造過程中的缺陷,提高芯片性能和穩定性。其優勢在于測量精度可達納米級別,能夠滿足半導體制造行業對高精度測量的嚴苛要求。設備具備自動化上下料功能,可與晶圓制造生產線無縫銜接,實現 24 小時不間斷測量,**提高生產效率,降低生產成本,助力半導體企業提升市場競爭力。韶關全自動3D平整度測量機設備價錢電子屏幕 3D 測貼合平整度,識別氣泡與間隙,保障顯示效果與使用壽命。

全自動 3D 平整度測量機在精密陶瓷零件加工行業,為零件的高精度檢測提供了先進解決方案。設備配備高分辨率激光掃描傳感器與激光位移傳感器,可對精密陶瓷零件的平面度、厚度、輪廓尺寸等進行精確三維測量,測量精度達 ±0.0015mm。其視覺檢測系統能夠識別陶瓷零件表面的裂紋、氣孔、缺邊等缺陷,檢測靈敏度達 0.3μm。自動上下料機構采用真空吸附與柔性夾持相結合的方式,可安全抓取不同形狀、尺寸的陶瓷零件,避免在搬運過程中造成損傷。設備具備自動校準功能,通過標準陶瓷零件定期對測量精度進行校準,確保測量結果的準確性與一致性。其軟件系統支持多批次產品連續測量,測量數據自動分類存儲,方便質量追溯與工藝優化,有效提升精密陶瓷零件的生產質量與企業市場競爭力。

針對金屬板材(如冷軋鋼板,厚度 0.3-3mm)的在線檢測,設備開發了生產線集成方案,安裝在軋制線的出口處(距離軋機 10 米),通過高速傳送帶(速度 30m/min)輸送板材。設備采用線激光掃描技術(激光線寬 0.1mm,掃描頻率 500Hz),配合高分辨率相機(2048 像素),可在板材運動中完成測量,每米長度采集 2000 個數據點。測量數據實時傳輸至軋機控制系統,當平面度偏差超過 0.05mm 時,系統自動調整軋輥壓力(精度 ±0.1kN)和軋制速度(精度 ±0.1m/min)。在汽車鋼板生產中,該系統使板材的平面度合格率從 88% 提升至 99%,減少后續沖壓工序的廢品率(從 3% 降至 0.5%)。?全自動化測量,減少人為誤差,保障精度。

精密模具制造過程中,全自動 3D 平整度測量機對模具分型面、滑塊貼合面等關鍵部位進行全尺寸檢測。設備采用藍光掃描技術,配合高精度轉臺實現 360° 無死角測量,單次掃描可獲取百萬級點云數據。通過與 CAD 模型進行全尺寸比對,系統可直觀顯示出 0.001mm 級的尺寸偏差和平面度誤差。針對模具表面的微小紋路和蝕紋特征,設備的增強現實(AR)輔助測量功能,可在三維模型上疊加顯示實際檢測數據,幫助工程師快速定位加工缺陷,縮短模具調試周期。?3D 測量速度匹配生產線節拍,不成為瓶頸,保障高效量產的質量管控。湛江全自動3D平整度測量機有幾種

支持遠程操作,突破地域限制測平整度。湛江全自動3D平整度測量機有幾種

針對未來智能制造的發展,設備預留了 AI 與數字孿生接口,可與工廠數字孿生系統實時同步三維測量數據,在虛擬空間中重建工件的數字模型,模擬不同工況下的平面度變化(如溫度、壓力變化)。AI 預測模塊基于歷史數據(10 萬 + 工件的測量結果),可預測工件在使用過程中的平面度衰減趨勢(如 “使用 1000 小時后平面度可能增加 0.02mm”),為維護計劃提供依據。在智能工廠試點項目中,該設備與 ERP、MES、PLM 系統組成閉環,實現從設計(PLM)到生產(MES)到檢測(設備)到維護(ERP)的全流程數據流動,使產品的開發周期縮短 30%,質量成本降低 25%。?湛江全自動3D平整度測量機有幾種

- 湛江全自動3D平整度測量機有幾種 2025-12-24

- 麗水工程全自動CCD平面與尺寸檢查機 2025-12-24

- 佛山全自動3D平整度測量機變速 2025-12-24

- 洛陽高性價比全自動3D平整度測量機 2025-12-23

- 梅州全自動3D平整度測量機制品價格 2025-12-23

- 萍鄉工程全自動CCD平面與尺寸檢查機 2025-12-23

- 深圳全自動CCD平面與尺寸檢查機哪里有 2025-12-23

- 麗水定做全自動CCD平面與尺寸檢查機 2025-12-23

- 陽江全自動3D平整度測量機維保 2025-12-23

- 福州全自動3D平整度測量機多少錢 2025-12-23

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24