貴州全自動鋼筋加工機器人使用指導

與傳統人工鋼筋加工相比,鋼筋加工輔助機器人在長期使用中展現出了成本節約優勢。傳統人工加工的成本主要包括人工工資、培訓費用以及因加工誤差導致的材料浪費費用。以一個年加工1000噸鋼筋的項目為例,傳統模式需要聘請8名鋼筋工人,年薪支出約60萬元,同時因加工誤差導致的鋼筋浪費率約5%,每年浪費材料成本約15萬元。而引入鋼筋加工輔助機器人后,需2名操作員,年薪支出約20萬元,機器人的加工誤差率低于1%,每年材料浪費成本只有3萬元,此外機器人的維護成本每年約5萬元,綜合計算每年可節約成本47萬元。鋼筋加工輔助機器人的使用壽命可達8-10年,長期使用下來,成本節約效果更為明顯。在某建筑企業的統計數據中,引入該機器人后,企業的鋼筋加工綜合成本在3年內下降了35%,提升了企業的市場競爭力。貴州機場鋼筋加工輔助機器人購買聯系成都固特機械有限責任公司。貴州全自動鋼筋加工機器人使用指導

定期檢查電力配線的接線部位。入力側、出力側等端子,以及外部配線的接線部位,內部配線的接線部位等部位的接線螺絲是否有松動,生銹時要把銹除去使接觸導電良好。焊機長期的使用難免會使外殼因碰接而變形,生銹而受損傷,內部零件也會消磨,因此在年度的保養和檢查時要實施不良品零件的更換和外殼修補及絕緣劣化部位的補強等綜合修補工作。不良品零件的更換在做保養時比較好能夠全部一次更換新品以確保焊機之性能。定期檢查電力配線的接線部位。入力側、出力側等端子,以及外部配線的接線部位,內部配線的接線部位等部位的接線螺絲是否有松動,生銹時要把銹除去使接觸導電良好。焊機長期的使用難免會使外殼因碰接而變形,生銹而受損傷,內部零件也會消磨,因此在年度的保養和檢查時要實施不良品零件的更換和外殼修補及絕緣劣化部位的補強等綜合修補工作。不良品零件的更換在做保養時比較好能夠全部一次更換新品以確保焊機之性能。山東大型鋼筋加工機器人廠家河南隧道鋼筋加工輔助機器人購買聯系成都固特機械有限責任公司。

針對中小建筑企業的需求,鋼筋加工輔助機器人在操作便捷性上進行了優化,降低了企業的使用門檻。中小建筑企業的操作人員往往缺乏專業的數控設備操作經驗,傳統大型自動化設備操作復雜,需要專業培訓才能上崗,增加了企業的培訓成本。而鋼筋加工輔助機器人配備了可視化操作界面,操作人員只需通過觸摸屏選擇鋼筋規格、輸入加工參數,機器人即可自動完成加工操作,無需專業的數控知識。同時,機器人還提供了常見鋼筋加工的預設模板,如樓板鋼筋、梁鋼筋等,操作人員只需選擇對應的模板,即可快速生成加工方案,進一步簡化了操作流程。在某中小建筑企業中,一名具備基礎鋼筋加工經驗的工人,經過1天的簡單培訓后,就能熟練操作鋼筋加工輔助機器人,完成多種規格鋼筋的加工。此外,機器人的維護也較為簡單,日常維護只需清潔設備、檢查螺絲緊固情況等基礎操作,無需專業技術人員,大幅降低了中小建筑企業的使用成本。

設備電池更換步驟:1)使控制裝置的主電源ON。2)按下緊急停止按鈕,鎖定機器人。3)卸下BJ1箱左側面的電池組安裝板的安裝螺栓(4個M6),如圖5.2所示。4)卸下電池連接器:1軸—6軸。5)拆下電壓不足的電池,將新的電池插入電池包,連接電池連接器。6)將電池組安裝板放回原來位置,用安裝螺栓(4-M6)固定。7)使控制裝置的電源OFF后,重新置于ON?4、更換電池后的操作:一般按照上述順序操作,重新上電即可,若有操作不當位置丟失,需要進行編碼器清零操作。河南機場鋼筋加工輔助機器人購買聯系成都固特機械有限責任公司。

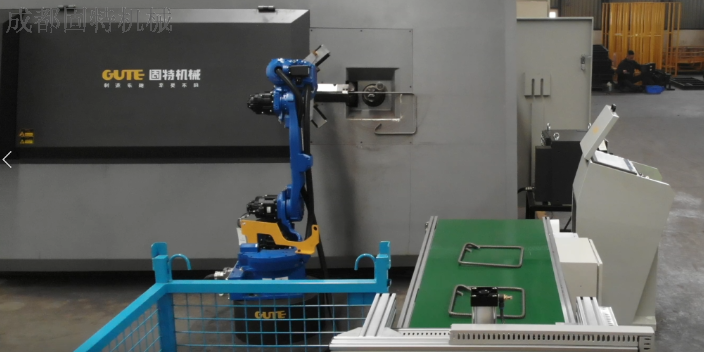

現代化建筑施工現場,鋼筋加工輔助機器人已成為提升施工效率的設備之一。在傳統鋼筋加工模式中,工人需要手動完成鋼筋的切斷、彎曲、調直等多道工序,勞動強度大,而且加工效率受人工技能水平影響較大,往往難以滿足大規模施工的進度需求。而鋼筋加工輔助機器人通過搭載高精度傳感器和智能控制系統,能夠自動識別鋼筋規格,根據預設的施工參數完成切斷、彎曲等操作,每小時可加工鋼筋數量較人工提升30%以上。同時,機器人還能連續不間斷作業,有效避免了人工操作中的疲勞問題,進一步保障了加工效率的穩定性。例如在某大型住宅項目中,引入鋼筋加工輔助機器人后,原本需要5名工人才能完成的日鋼筋加工量,現在需1臺機器人配合1名操作員即可完成,縮短了施工周期,還降低了人工成本,成為項目高效推進的重要支撐。成都滾焊機自動焊接機器人購買聯系成都固特機械有限責任公司。山東滾焊機自動焊接機器人使用指導

成都隧道鋼筋加工輔助機器人購買聯系成都固特機械有限責任公司。貴州全自動鋼筋加工機器人使用指導

在高鐵建設工程中,鋼筋加工輔助機器人憑借其高標準的加工能力,滿足了高鐵工程對鋼筋質量的嚴苛要求。高鐵工程作為國家重要基礎設施,對鋼筋加工的精度、強度等指標要求遠高于普通建筑工程,例如高鐵軌道板的鋼筋,其彎曲角度誤差需控制在±0.3毫米以內,鋼筋表面不得有任何劃痕或損傷,否則可能影響軌道的平順性和安全性。傳統人工加工根本無法達到如此高的標準,而鋼筋加工輔助機器人通過高精度伺服電機和激光檢測系統,能夠控制加工過程中的力度和角度,確保彎曲角度誤差在±0.2毫米以內,同時采用柔性夾爪夾持鋼筋,避免了鋼筋表面出現劃痕。在某高鐵項目中,使用鋼筋加工輔助機器人加工的軌道板鋼筋,經過第三方檢測機構檢測,所有指標均符合高鐵工程的驗收標準,合格率達到100%。此外,機器人還能加工高鐵橋墩所需的大跨度鋼筋骨架,加工后的骨架平整度誤差小于1毫米,有效保障了高鐵工程的施工質量。貴州全自動鋼筋加工機器人使用指導

- 遼寧減少人工的數控鋼筋彎曲中心聯系方式 2025-12-24

- 新疆地鐵鋼筋加工輔助機器人公司 2025-12-24

- 山東本地數控鋼筋彎曲中心批發價格 2025-12-24

- 高速鋼筋加工機器人設備 2025-12-24

- 河南大型鋼筋加工輔助機器人購買 2025-12-24

- 天津無人化生產鋸切套絲生產線哪里買 2025-12-24

- 浙江無人化生產鋸切套絲生產線生產廠家 2025-12-24

- 貴州橋梁鋼筋加工輔助機器人廠家 2025-12-24

- 吉林路橋棒材鋼筋鋸切套絲生產線設備 2025-12-24

- 湖南什么是鋸切套絲生產線生產廠家 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24