F-FSCW-054-407-045A熱交換器生產廠家

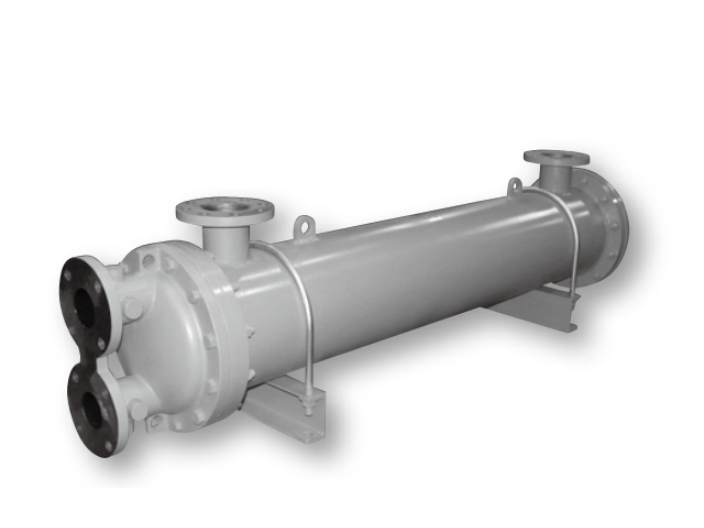

間壁式熱交換器通過固體壁面(如管壁、板壁)分隔冷熱流體,熱量經壁面從高溫流體傳遞至低溫流體,是工業中比較常用的類型。以殼管式熱交換器為例,其結構包含殼體、換熱管、管板、折流板等部件:換熱管兩端固定在管板上,形成管程;殼體與換熱管之間的空間形成殼程。高溫流體走管程時,低溫流體走殼程(或反之),折流板可改變殼程流體流向,增加湍流程度,強化傳熱。這類熱交換器耐壓性強(可達 30MPa)、適應溫差大(-200℃至 1000℃),但體積較大,傳熱系數相對較低(約 200-1000W/(m2?K)),多用于石油化工、電力等高壓工況。熱交換器采用變頻控制,根據負荷調節換熱功率,節約能源。F-FSCW-054-407-045A熱交換器生產廠家

熱交換器的腐蝕類型與防護技術:熱交換器常見腐蝕形式包括:電化學腐蝕(如碳鋼在冷卻水中的銹蝕)、縫隙腐蝕(板式換熱器墊片與板片接觸處)、晶間腐蝕(不銹鋼在高溫下的敏化現象)。防護技術需針對性實施:采用陰極保護(對海水冷卻系統)、涂覆防腐涂層(如聚四氟乙烯涂層耐酸堿)、選用耐蝕合金(如哈氏合金 C-276 耐受強氧化性介質)。某化工企業將 304 不銹鋼換熱器更換為雙相鋼 2205 后,使用壽命從 1 年延長至 5 年,雖初期成本增加 30%,但綜合成本降低 60%。FTC-24-25-W熱交換器有限公司管殼式熱交換器通過管程與殼程設計,實現多種流體換熱。

熱交換器中冷熱流體的流動布置分為順流、逆流、錯流和折流四種,不同方式對傳熱效率和溫差分布影響明顯。順流布置中,冷熱流體同向流動,進出口溫差小,Δt_m 低,傳熱效率差,但壁面溫度分布均勻,適用于低溫差、需保護壁面的場景。逆流布置中,流體逆向流動,Δt_m 大,傳熱效率非常高,相同熱負荷下可減小換熱面積,是常用的布置方式,但壁面兩端溫差大,需考慮材料耐溫性。錯流和折流(如殼管式中的折流板)結合了順流和逆流的優勢,既能提升 Δt_m,又能通過改變流向增強湍流,減少死區,適用于大流量、高粘度流體的換熱。

食品醫藥行業對熱交換器的關鍵要求是衛生級設計、無死角、易清潔,避免微生物滋生或介質污染,同時需滿足溫度精確控制(如殺菌溫度偏差 ±1℃)。常見類型有板式、管式和刮板式熱交換器:板式熱交換器板片采用不銹鋼 316L,密封墊片為食品級硅橡膠,可拆洗結構便于 CIP(在線清洗);管式熱交換器內壁光滑,無焊接死角,適用于高粘度流體(如糖漿、醬料);刮板式熱交換器配備旋轉刮板,可防止粘稠物料在壁面結垢,用于巧克力、果醬等物料的加熱或冷卻。此外,醫藥行業的熱交換器需通過 GMP 認證,接觸介質的部件需進行拋光處理(粗糙度 Ra≤0.8μm)。熱交換器采用新型保溫材料,減少熱量散失,提高能源利用率。

冶金行業的高溫工藝對熱交換器提出了嚴苛要求,常用于冷卻設備、回收余熱等場景。在鋼鐵軋制過程中,軋輥冷卻器通過冷卻水帶走軋輥的摩擦熱量,防止軋輥過熱變形;高爐煤氣余熱回收器利用煙氣熱量加熱軟水或空氣,實現能源回收利用。冶金環境多存在高溫、粉塵、腐蝕性氣體,熱交換器需具備耐高溫、抗磨損、抗腐蝕性能。理邦工業采用耐磨合金材料和強化傳熱技術,為冶金企業定制的熱交換器可在惡劣工況下長期穩定運行,助力企業實現節能減排目標。降膜蒸發器作為特殊熱交換器,實現液體高效蒸發濃縮。TS-10260-3熱交換器品牌

微通道熱交換器體積小、重量輕,適用于便攜式電子設備散熱。F-FSCW-054-407-045A熱交換器生產廠家

熱交換器的設計需遵循 “熱負荷計算→選型→結構設計→性能校核” 的流程。首先,根據工藝要求計算熱負荷 Q(單位:kW),公式為 Q=mcΔt(m 為流體質量流量,c 為比熱容,Δt 為溫度變化);其次,確定冷熱流體的進出口溫度、流量、物性參數(密度、粘度、導熱系數),選擇合適的類型(如殼管式、板式);然后,計算所需換熱面積 A=Q/(K×Δt_m),其中 K 值需根據經驗公式或實驗數據確定,Δt_m 按逆流或順流計算;然后進行結構設計(如管長、管徑、板片數量),并校核壓力損失(需≤允許值)、壁面溫度(需低于材料耐溫極限),確保設計滿足性能與安全要求。F-FSCW-054-407-045A熱交換器生產廠家

- 日本P-UH-16-CH濾芯價格 2025-12-22

- TS-10225-L-1熱交換器原理 2025-12-22

- DS-110-F-2油冷卻器廠家 2025-12-22

- G-TS-313-F-2油冷卻器原裝 2025-12-22

- TS-8100-1油冷卻器原裝 2025-12-22

- 列管油冷卻器原廠 2025-12-22

- 日本VN-20-W過濾器替換 2025-12-22

- F-FSCW-054-407-045A熱交換器生產廠家 2025-12-22

- G-FCF-234-C熱交換器有限公司 2025-12-22

- TF-670-2熱交換器廠 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22