國內數控車床電話

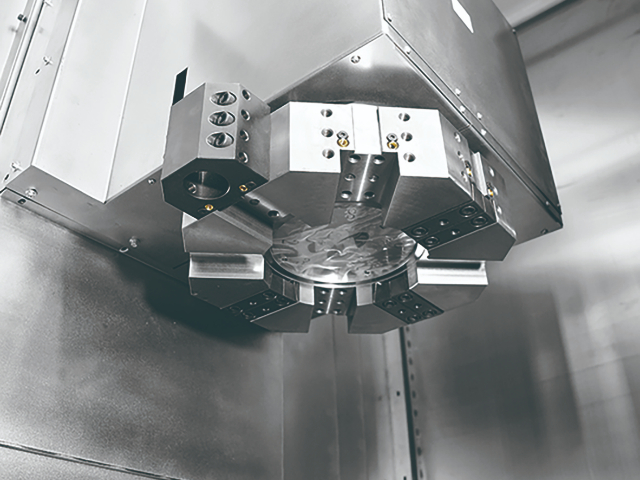

立式車床的結構設計獨具匠心,以滿足重型、大型工件的加工需求。其床身通常采用厚重的鑄鐵材質,經過精心的時效處理,具有出色的穩定性與抗震性能。工作臺處于水平位置,直徑較大,承載能力極強,能夠輕松裝夾直徑數米、重達數十噸的工件。立柱與橫梁構成穩固的框架結構,為刀架的運動提供可靠支撐。垂直刀架和側刀架可進行多方向的切削操作,且刀架的行程較大,能適應不同尺寸工件的加工范圍。這種結構設計使得立式車床在加工大型回轉體零件時,展現出無可比擬的優勢 。高精度特性適配航空航天領域,可加工發動機葉片等關鍵精密部件。國內數控車床電話

60 年代,數控技術開始應用于車床,為車床發展帶來**性變革。數控系統能精確控制車床各部件運動,實現復雜零件自動化加工。70 年代后,數控技術迅速發展,不斷優化升級,使車床加工精度、效率和靈活性大幅提升。數控車床可通過編程快速切換加工任務,適應多品種、小批量生產需求,成為現代機械制造的**設備,**車床發展主流方向,推動制造業向**化、智能化發展。

隨著時代發展,車床功能愈發復合化。如車銑復合中心,既具備車削功能,又能實現銑削加工,部分還可進行磨削等操作。通過增加 C 軸、Y 軸及配置強動力刀架、副主軸等,工件一次裝夾可完成多種加工,減少裝夾次數,提高加工精度與生產效率,打破傳統車床單一加工模式局限,滿足現代制造業對零件復雜加工和高效生產的雙重需求,成為車床技術創新的重要體現。 浙江國產數控車床按需定制加工內孔時,數控車床的鏜刀可以實現高精度的內表面加工。

在傳統機床加工過程中,切屑的排出往往是一個棘手的問題。尤其是在加工一些韌性材料或進行深孔加工時,切屑容易纏繞在刀具和工件上,不僅會影響加工質量,還可能損壞刀具和機床。數控立式車床由于其主軸水平布置的結構特點,切屑在重力作用下自然下落,便于收集和排出。機床通常配備有專門的排屑裝置,如鏈式排屑機、螺旋排屑機等,這些排屑裝置能夠及時、有效地將切屑從加工區域清理出去,保持加工環境的清潔,避免切屑對加工過程的干擾。良好的排屑性能使得數控立式車床在加工過程中能夠保持穩定的切削狀態,減少因切屑堆積導致的刀具磨損、工件表面劃傷等問題,從而提高加工質量和可靠性。例如,在汽車發動機缸體的加工中,會產生大量的鐵屑,數控立式車床的排屑系統能夠確保鐵屑順利排出,保證加工過程的連續性以及穩定性。

數控立式車床在加工大型工件,如大型齒輪、法蘭盤或風電部件時,對尺寸精度要求極為苛刻,常需控制在微米級別。機床本身的導軌、絲杠等**部件由金屬構成,具有熱脹冷縮的物理特性。環境溫度波動會導致機床幾何尺寸發生微小變化,這種變化會1:1地反映到工件上,造成精度超差。恒溫車間將溫度穩定控制在20±1℃甚至更小范圍內,從根本上消除了因溫度變化引起的尺寸“漂移”,確保了加工尺寸的長期一致性和超高精度,這對于航空航天、精密儀器等領域的零部件制造至關重要。數控車床搭載智能控制系統,實時監控加工流程,一鍵調整參數,新手也能快速上手。

先進的制造企業致力于將成功的加工工藝標準化、數字化,形成可復用的技術資產。如果環境溫度是一個變量,那么一個在此條件下調試成功的完美加工程序,在另一個季節或一天中的另一個時間點可能就無法再生產出合格零件,因為“溫度”這個關鍵參數變了。恒溫車間將所有環境變量固定下來,使得任何工藝試驗、參數優化所產生的成果都具有高度的可復現性。這為企業進行技術積累、建立穩定可靠的工藝數據庫奠定了堅實基礎,實現了真正的知識管理和技術傳承。智能數控車床可接入工業互聯網,遠程監控生產數據,實現多設備協同與智能化管理。國內數控車床電話

數控車床配備自動排屑裝置,保持加工環境整潔,減少人工清理時間,提升生產效率。國內數控車床電話

憑借多軸聯動和先進的數控系統,立式車床具備出色的加工復雜形狀零件的能力。通過控制多個坐標軸的協同運動,可實現對各種曲面、異形輪廓的精確加工。在加工航空發動機葉片這類復雜零件時,立式車床能夠按照預先設計的刀具路徑,在葉片表面進行精細切削,精確控制葉片的型面精度和表面質量。主軸采用精密軸承或靜壓支撐技術,回轉精度可達0.005mm以內,確保高表面光潔度和尺寸一致性,這種加工復雜形狀零件的能力,使立式車床在航空航天、模具制造等對零件形狀精度要求極高的行業中發揮著重要作用 。國內數控車床電話

- 國內龍門加工中心聯系方式 2025-12-15

- 安徽耐用龍門加工中心優勢 2025-12-14

- 安徽國產龍門加工中心聯系人 2025-12-14

- 上海龍門加工中心維修 2025-12-14

- 先進龍門加工中心參考價 2025-12-14

- 上海大型龍門加工中心歡迎選購 2025-12-14

- 龍門加工中心大概費用 2025-12-14

- 先進龍門加工中心按需定制 2025-12-14

- 穩定龍門加工中心廠家 2025-12-14

- 安徽國產龍門加工中心價位 2025-12-13

- 上海廣口瓶蓋模具價格 2025-12-15

- 四川危廢回轉窯定制 2025-12-15

- 臺州船舶變壓吸附制氮詢價 2025-12-15

- 智能繼電保護測試儀生產廠家 2025-12-15

- 連云港定做不銹鋼板材廠家現貨 2025-12-15

- 常州直銷伺服電機單價 2025-12-15

- 石家莊附近哪里有壓紙機 2025-12-15

- 鎮江什么是成型打彎 2025-12-15

- 宿遷定制真空灌膠機供應商 2025-12-15

- 南通好的加藥裝置五星服務 2025-12-15