湖北自動化機械手

在智能手機、平板電腦等電子產品的生產中,三次元機械手憑借微米級定位能力,成為精密元件裝配的關鍵設備。例如,在攝像頭模組組裝環節,機械手需將直徑*0.3毫米的鏡頭與傳感器精細對位,誤差需控制在±2微米以內。通過視覺引導系統,機械手可實時識別元件位置并調整抓取角度,確保裝配精度。此外,在芯片封裝領域,機械手通過真空吸盤或柔性夾爪,完成晶圓切割后的芯片拾取與貼裝,避免靜電或機械損傷。相較于人工操作,機械手的裝配速度提升3倍以上,且良率從92%提升至99.5%。部分**機械手還集成了力反饋功能,可在裝配過程中感知接觸力,防止因過度按壓導致元件損壞,滿足消費電子行業對“零缺陷”的嚴苛要求。汽車制造廠,機械手有序安裝零件,從引擎到內飾一氣呵成,保障車輛質量穩定。湖北自動化機械手

陶瓷制造廠的陶瓷餐具成型車間,機械手臂正進行陶瓷坯體的壓制與修整作業。在制作陶瓷碗坯體時,機械手臂首先將陶瓷原料粉末均勻填入模具型腔中,隨后控制壓頭對原料粉末進行加壓壓制,壓制壓力根據陶瓷碗的尺寸自動調整,一般保持在 5-8 兆帕之間,確保坯體密度均勻。壓制完成后,機械手臂將坯體從模具中取出,轉移到修整工位,用高速旋轉的砂輪對坯體邊緣進行修整,去除多余的毛邊,使坯體形狀更加規整。修整過程中,機械手臂通過視覺傳感器實時監測坯體的尺寸,若發現尺寸偏差,會立即調整砂輪的打磨深度。此外,機械手臂可根據不同陶瓷餐具的形狀(如碗、盤、杯子)快速更換模具和修整工具,更換時間不超過 5 分鐘。每小時,機械手臂可完成 60 個陶瓷坯體的壓制與修整作業,坯體合格率高達 98% 以上,為后續的陶瓷燒制工序提供了高質量的坯體原料。安徽機械手品牌電池組裝線上,機械手將電芯放入外殼,焊接電極后檢測電壓,確保電池性能。

新舊三次元機械手替換需建立科學評估模型,避免盲目更新。**評估指標包括:舊設備故障率(年故障超 3 次建議替換)、能耗差異(新設備比舊設備節能 20% 以上則劃算)、產能提升空間(新設備產能增加 15% 以上可加速回收)。某冰箱廠替換使用 5 年的舊機械手,新設備通過路徑優化使單班產能提升 800 件,能耗降低 18%,雖投入 60 萬元,但年增收節支達 40 萬元,回收期* 1.5 年。若舊設備故障率低且產能滿足需求,可通過升級編程系統(如加裝 AR 示教器)提升效率,成本*為換新的 1/5,性價比更高。

在鋰電池生產中,三次元機械手通過高精度定位,完成電芯堆疊、焊接等**工序。例如,在方形鋁殼電芯組裝中,機械手需將0.5毫米厚的電芯極片精細堆疊,層間錯位需控制在±0.05毫米以內,確保電池能量密度。其搭載的超聲波焊接系統可實現鋁材與銅材的可靠連接,焊接強度達200N/mm2。在電池包模組裝配中,機械手通過視覺引導完成電芯與Busbar(匯流排)的焊接,焊接良率從95%提升至99.8%。此外,機械手還可用于電池檢測,通過高壓絕緣測試儀識別電芯內部短路,將缺陷檢測時間從10分鐘縮短至2秒。在新能源汽車行業快速發展的背景下,機械手的應用使電池生產線自動化率從60%提升至90%,助力企業滿足年產百萬輛級的需求。面對沖壓作業,沖壓機械手可 24 小時不間斷運行,有效彌補人工操作的疲勞短板,保障生產連續性。

紡織行業生產流程復雜,三次元機械手在其中展現出獨特的性價比。在織物的裁剪、縫制等環節,機械手可精細地完成操作,提高裁剪的精度和縫制的質量。例如,在服裝生產中,機械手可按照預設的圖案和尺寸準確裁剪布料,減少布料的浪費。在縫制過程中,它能實現快速、穩定的縫紉動作,提高生產效率。與人工操作相比,機械手可減少因人員技能差異導致的質量問題,提高產品的一致性。雖然引入機械手需要一定的資金投入,但通過提高生產效率、降低布料損耗和減少次品率,企業在紡織行業能獲得更好的經濟效益,機械手的性價比得以凸顯。機械臂多關節結構,實現復雜動作;夾持器穩固工件;控制系統精確編程。國產機械手生產廠家

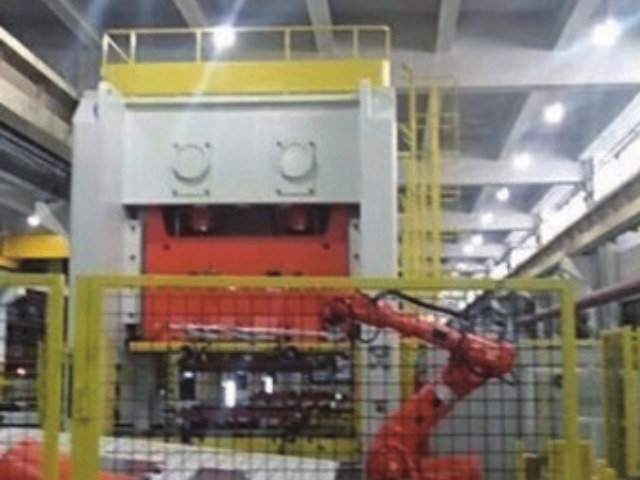

沖壓機械手具有高效率、穩定性、靈活性、安全性、可編程性等優點。湖北自動化機械手

電子元件生產車間里,柔性機械手臂正小心翼翼地處理著脆弱的芯片元件。這種機械手臂的抓手采用特殊的硅膠材質,柔軟且具有良好的吸附性,能在不損傷芯片表面的前提下,穩穩地將芯片從托盤取出。隨后,機械手臂精細地將芯片放置到電路板的指定焊接位置,其定位精度高達 0.05 毫米,確保芯片引腳與電路板焊盤完美對齊。在焊接過程中,機械手臂還能配合焊接設備調整焊接溫度和時間,針對不同型號的芯片自動匹配比較好焊接參數,有效提升了焊接質量的穩定性。同時,柔性機械手臂的工作速度可根據生產需求靈活調整,**快每分鐘可完成 20 個芯片的搬運與焊接作業。與人工操作相比,柔性機械手臂不僅降低了芯片的損壞率,還使生產效率提升了 2 倍,為電子元件生產企業帶來了***的經濟效益。湖北自動化機械手

- 浙江靠譜的機械手按需定制 2025-12-21

- 重慶機械手碼垛機 2025-12-21

- 浙江靠譜的機械手價格比較 2025-12-21

- 直銷機械手哪里有賣的 2025-12-21

- 定制機械手維修電話 2025-12-21

- 湖北自動化機械手 2025-12-21

- 工業機械手聯系方式 2025-12-21

- 直銷機械手定制價格 2025-12-21

- 定制機械手哪里有賣的 2025-12-21

- 直銷機械手直銷價 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 湖北空調行業鉚接 2025-12-21

- 南通銷售污泥干化設備租賃 2025-12-21