湛江光刻膠耗材

厚膜光刻膠:MEMS與封裝的3D構筑者字數:418厚膜光刻膠(膜厚>10μm)在非硅基微納加工中不可替代,其通過單次曝光形成高深寬比結構,成為MEMS傳感器和先進封裝的基石。明星材料:SU-8環氧樹脂膠特性:負性膠,紫外光引發交聯,厚度可達1.5mm;優勢:深寬比20:1(100μm厚膠刻蝕2μm寬溝槽);機械強度高(模量≥4GPa),兼容電鍍工藝。工藝挑戰應力開裂:顯影時溶劑滲透不均引發裂縫→優化烘烤梯度(65℃→95℃緩升);深部曝光不足:紫外光在膠內衰減→添加光敏劑(如Irgacure369)提升底部固化率;顯影耗時:厚膠顯影需小時級→超聲輔助顯影效率提升5倍。應用案例:意法半導體用SU-8膠制造陀螺儀懸臂梁(深寬比15:1);長電科技在Fan-out封裝中制作銅柱(高度50μm,直徑10μm)。EUV光刻膠單價高昂,少數企業具備量產能力,如三星、臺積電已實現規模化應用。湛江光刻膠耗材

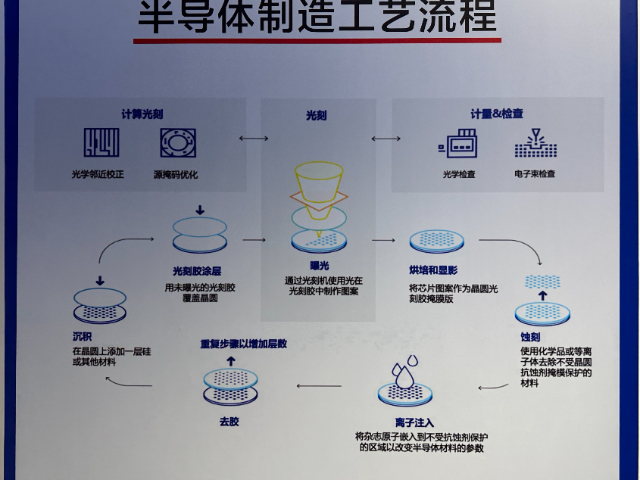

《電子束光刻膠:納米科技與原型設計的利器》**內容: 介紹專為電子束曝光設計的光刻膠(如PMMA、HSQ、ZEP)。擴展點: 工作原理(電子直接激發/電離)、高分辨率優勢(可達納米級)、應用領域(科研、掩模版制作、小批量特殊器件)。《光刻膠材料演進史:從瀝青到分子工程》**內容: 簡述光刻膠從早期天然材料(瀝青、重鉻酸鹽明膠)到現代合成高分子(DNQ-酚醛、化學放大膠、EUV膠)的發展歷程。擴展點: 關鍵里程碑(各技術節點對應的膠種突破)、驅動力(摩爾定律、光源波長縮短)。青島納米壓印光刻膠價格在集成電路制造中,正性光刻膠曝光后顯影時被溶解,而負性光刻膠則保留曝光區域。

《光刻膠在MicroLED巨量轉移中的**性應用》技術痛點MicroLED芯片尺寸<10μm,傳統Pick&Place轉移良率<99.9%,光刻膠圖形化鍵合方案可突破瓶頸。**工藝臨時鍵合膠:聚酰亞胺基熱釋放膠(耐溫>250°C),厚度均一性±0.1μm。激光解離(355nm)后殘留物<5nm。選擇性吸附膠:微井陣列(井深=芯片高度120%)光刻成型,孔徑誤差<0.2μm。表面能梯度設計(井底親水/井壁疏水),吸附精度99.995%。量產優勢轉移速度達100萬顆/小時(傳統方法*5萬顆)。適用于曲面顯示器(汽車AR-HUD)。

:光刻膠未來十年:材料、AI與量子**字數:518面向A14(1.4nm)及以下節點,光刻膠將迎三大范式變革:2030技術路線圖方向**技術挑戰材料革新自組裝嵌段共聚物(BCP)相分離精度控制(≤3nm)二維MoS?光敏層晶圓級均勻生長AI驅動生成式設計分子結構數據集不足(<10萬化合物)實時缺陷預測算力需求(1000TOPS)新機制電子自旋態光刻室溫下自旋壽命<1ns量子點光敏膠光子-電子轉換效率>90%中國布局:科技部“光刻膠2.0”專項(2025-2030):聚焦AI+量子材料;華為聯合中科院開發光刻膠分子生成式模型(參數規模170億)。光刻膠作為半導體制造的關鍵材料,其性能直接影響芯片制程精度。

《光刻膠的“敏感度”:不僅*是曝光速度快慢》**內容: 定義光刻膠的靈敏度(達到特定顯影效果所需的**小曝光劑量)。擴展點: 解釋高靈敏度的重要性(提高光刻機產能、減少隨機缺陷),及其與分辨率、線邊緣粗糙度等性能的權衡關系。《線邊緣粗糙度:光刻膠揮之不去的“陰影”》**內容: 解釋LER/LWR(線邊緣/線寬粗糙度)的概念及其對芯片性能和良率的嚴重影響。擴展點: 分析光刻膠本身(分子量分布、組分均勻性、顯影動力學)對LER的貢獻,以及改善策略(優化樹脂、PAG、添加劑、工藝)。無銦光刻膠(金屬氧化物基)是下一代EUV光刻膠的研發方向之一。云南納米壓印光刻膠品牌

光刻膠的儲存條件嚴苛,需在低溫、避光環境下保存以維持穩定性。湛江光刻膠耗材

光刻膠的選擇策略:如何為特定工藝匹配合適的光刻膠選擇光刻膠的關鍵考量維度:工藝節點/**小特征尺寸(決定波長和膠類型)。光刻技術(干法、浸沒、EUV)。基底材料(硅、III-V族、玻璃等)。后續工藝要求(刻蝕類型、離子注入能量)。所需圖形結構(線/孔、孤立/密集、深寬比)。產能要求(靈敏度)。成本因素。評估流程:材料篩選、工藝窗口測試、缺陷評估、可靠性驗證。與供應商合作的重要性。光刻膠存儲與安全使用規范光刻膠的化學性質(易燃、易揮發、可能含毒性成分)。存儲條件要求(溫度、濕度、避光、惰性氣體氛圍)。有效期與穩定性監控。安全操作規范(通風櫥、防護裝備、避免皮膚接觸/吸入)。廢棄物處理規范(化學品特性決定)。泄漏應急處理措施。供應鏈管理中的儲存與運輸要求。湛江光刻膠耗材

- 浙江BGA有鉛錫球廠家 2025-10-13

- 惠州BGA高銀錫球國產廠家 2025-10-11

- 茂名BGA無鉛錫球 2025-10-05

- 湛江BGA低銀錫球國產廠家 2025-10-01

- 河北BGA有鉛錫球供應商 2025-09-28

- 汕頭BGA無鉛錫球工廠 2025-09-25

- 韶關BGA錫球價格 2025-09-24

- 河南BGA低銀錫球生產廠家 2025-09-23

- 上海BGA高銀錫球 2025-09-22

- 惠州錫球工廠 2025-09-19

- 蘇州優勢防靜電復合材料報價 2025-12-15

- 福建KK模組廠家 2025-12-15

- 如何耐火母線槽市場報價 2025-12-15

- 上海GLP實驗室環境監測系統分析 2025-12-15

- 寶山區皮帶線一體化 2025-12-15

- 質量系留電源系統產品介紹 2025-12-15

- 杭州地鐵直流照明系統共同合作 2025-12-15

- 普陀區選擇IGBT模塊供應商 2025-12-15

- 楊浦區優勢蒸汽壓力滅菌器品牌 2025-12-15

- 湖南便攜式充電樁批發 2025-12-15