硫酸法鈦白粉生產原理是什么?恒澤化工帶你一文讀懂生產工藝

鈦白粉作為涂料、塑料、造紙等行業的原料,其生產工藝主要分為硫酸法與氯化法兩大類。其中硫酸法憑借技術成熟、原料適配性強、設備投入適中的優勢,成為眾多鈦白粉企業的主流選擇。濰坊恒澤化工深耕硫酸法鈦白粉領域多年,其打造的 HZA - 101 銳鈦型鈦白粉以高純度、穩品質著稱。下面結合濰坊恒澤的生產實踐,帶大家多方面拆解硫酸法鈦白粉的生產原理與工藝。

原料預處理:筑牢品質基礎

原料的優劣直接決定鈦白粉的終品質,這一步也是濰坊恒澤把控產品純度的起點。公司選用 TiO?含量較高的高純度鈦礦作為原料,先通過高壓輥磨機與立式磨粉機組成的粉碎系統,將鈦礦粉碎至 10 - 45μm 的粒徑,確保后續與硫酸的反應能充分進行。粉碎后的鈦礦粉與 93% 濃度的濃硫酸,通過星型下料器等計量設備按比例混合成漿料,計量誤差嚴格控制在 ±0.5% 以內,保障后續反應穩定,這一操作也為濰坊恒澤鈦白粉純度達 98% 以上奠定了基礎。

酸解反應:轉化第一步

酸解是將鈦礦中的鈦元素轉化為可后續加工形態的關鍵工序。濰坊恒澤采用耐 180℃高溫和濃硫酸腐蝕的專業酸解罐,將混合后的礦粉與硫酸漿料注入其中,通過蒸汽加熱促使二者發生劇烈反應。其主要反應方程式為FeTiO3+2H2SO4→TiOSO4+FeSO4+2H2O,即鈦鐵礦與濃硫酸反應生成硫酸氧鈦、硫酸亞鐵和水。反應過程中,酸解罐內的壓縮空氣分布器會持續通入特定流量的空氣,避免固相物堆積罐底造成局部反應不均,這一細節把控有效減少了雜質生成,契合濰坊恒澤對產品品質的嚴苛要求。

鈦液凈化:去除雜質保純凈

酸解反應后的鈦液中含有大量硫酸亞鐵、不溶性雜質和膠體顆粒,若不徹底去除,會導致鈦白粉出現淡黃色調等品質問題。濰坊恒澤通過多步凈化工藝層層提純:首先向鈦液中加入改性聚丙烯酰胺等沉降劑,初步分離膠體雜質;隨后將鈦液送入真空結晶器,通過降溫使硫酸亞鐵結晶析出,結晶率可提升至 92%;然后采用水平圓盤過濾機與離心機串聯過濾,將鈦液純度提升至工藝要求的 145g/L,經板框壓濾后得到純凈的清鈦液,這一系列操作讓成品鈦白粉的雜質含量大幅降低。

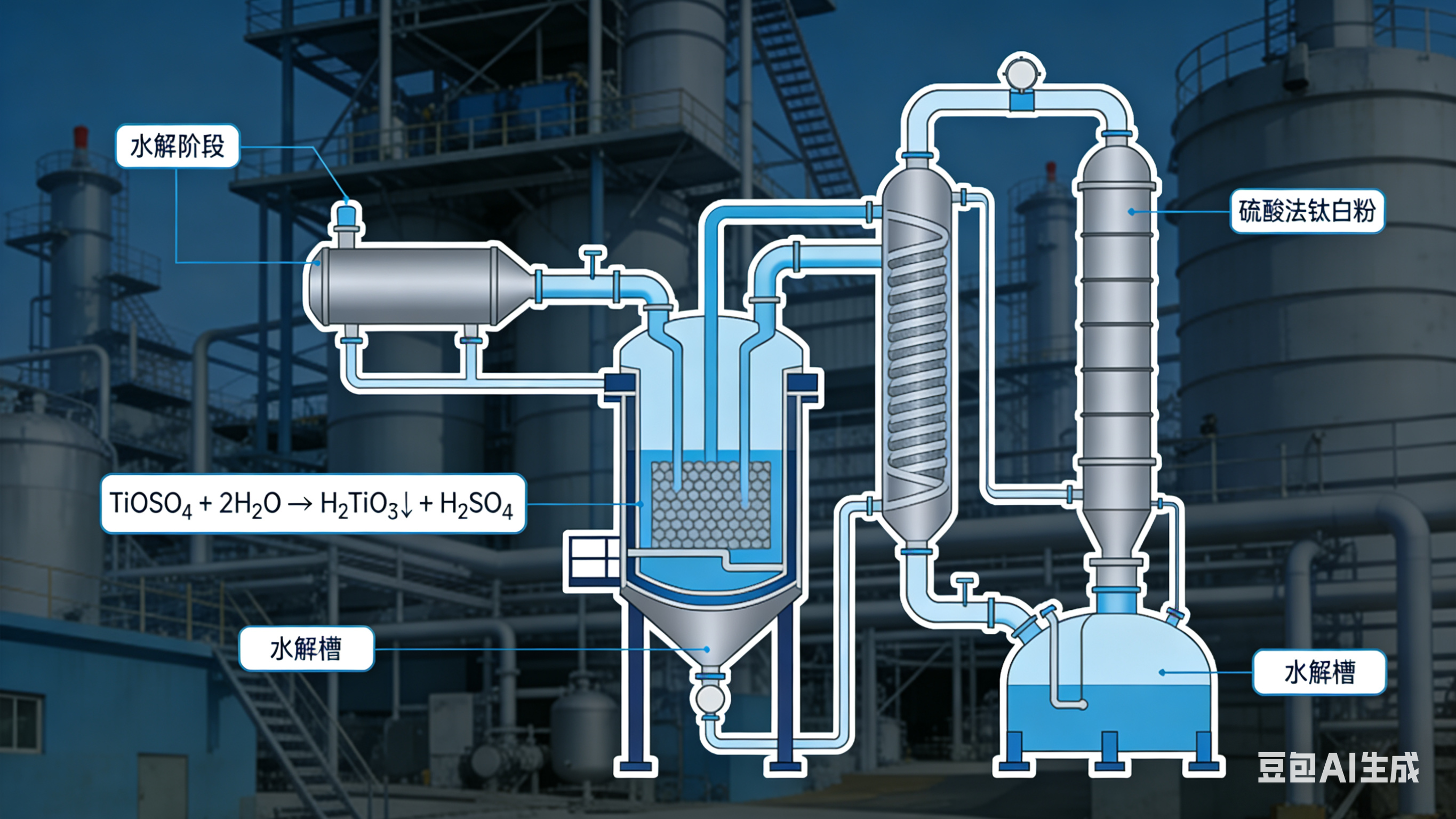

水解反應:把控晶體關鍵特性

水解是決定鈦白粉顆粒形態與性能的環節。濰坊恒澤將凈化后的鈦液預熱至約 110℃,通過引入晶種的方式引發水解反應,反應方程式為iOSO4+2H2O→H2TiO3↓+H2SO4,即硫酸氧鈦與水反應生成偏鈦酸沉淀和硫酸。生產中,技術人員通過智能系統嚴密把控 pH 值在 0.5 - 2.5 之間,同時調節溫度與反應時間,以此控制偏鈦酸顆粒的生長速度和均勻度。正是這種調控,讓濰坊恒澤鈦白粉具備了晶體結構均勻、分散性優異的特點,適配不同涂料體系的使用需求。

漂洗與鹽處理:優化煅燒前狀態

水解生成的偏鈦酸中殘留少量可溶性高鐵等雜質,濰坊恒澤先通過水洗分離偏鈦酸與母液,再用酸性還原劑將殘留的不溶性高鐵還原為可溶性亞鐵,經二次水洗徹底去除。之后進入鹽處理環節,在偏鈦酸漿液中加入碳酸鉀和磷酸等試劑,既能防止后續煅燒時物料燒結,又能隱蔽雜質的顯色作用,讓終產品色澤更潔白。這一步驟的精細化操作,是濰坊恒澤鈦白粉白度穩定≥97.5 的重要保障。

高溫煅燒:實現晶型終轉化

煅燒是將偏鈦酸轉化為具備顏料性能的二氧化鈦。濰坊恒澤采用天然氣回轉窯,通過分段溫控系統實現 1000 - 1250℃的梯度煅燒。偏鈦酸在此過程中完成脫水、脫硫和晶型轉化,反應方程式為H2TiO3→TiO2+H2O,終生成銳鈦型二氧化鈦。回轉窯采用剛玉 - 莫來石質耐火材料,既保證了煅燒溫度穩定,又減少了能源損耗,同時配套的旋風除塵器與濕法脫硫塔,可將顆粒物和二氧化硫排放控制在較低標準,兼顧生產與環保。

后處理:適配多元應用場景

煅燒后的鈦白粉還需經過后處理才能滿足不同行業的使用需求。濰坊恒澤先通過氣流粉碎機將鈦白粉粉碎至 d50=0.3 - 0.5μm 的粒徑,再進入表面處理環節。在特定溫度和 pH 值條件下,通過濕磨機與無機包膜槽為鈦白粉顆粒包裹 Al?O?/SiO?復合包膜層,提升產品的耐候性和分散性。然后經干燥、檢測、計量包裝等步驟,成品出廠前還需通過專業實驗室檢測白度、著色力等指標,確保著色力≥1350 等性能標準,這也讓濰坊恒澤的鈦白粉能適配涂料、塑料、造紙等多個領域的生產需求。

此外,濰坊恒澤在生產過程中還注重副產物的合理處理,對酸解和水解環節產生的廢酸、硫酸亞鐵等,通過回收再利用或加工成化工輔料等方式處理,既降低了環保壓力,也契合行業可持續發展要求。正是對這些工藝的每一個細節的嚴苛把控,才讓濰坊恒澤的硫酸法鈦白粉在市場中憑借穩定品質贏得了下游企業的認可。