工業高溫部件磨損修復難?這種合金粉末及技術帶來新思路

在工業生產中,熱成型模具、擠壓螺桿、高溫閥板等關鍵部件長期處于高溫高壓的工作環境,工作面磨損或腐蝕是常見難題。整體更換成本高昂,而采用常規焊材修復后往往耐久性不足,這成為許多設備維護人員面臨的共同挑戰。

針對這類中高溫工況部件的修復需求,湖南博厚新材料有限公司推出了Ni20鎳基自熔合金粉末材料,用其配套的表面工程技術,為工業維修與再制造提供了解決方案。

這種材料的設計初衷,正是為了在700-850℃ 的工作溫度范圍內,實現對金屬部件工作面的有效強化與損傷修復。其價值主要體現在以下幾個方面:

1、性能復原度高

修復層不僅旨在恢復部件的幾何尺寸,更追求在耐熱性、耐磨性及抗腐蝕性等關鍵性能上,達到或接近原件工作面的水平,避免修復處成為設備運行的“新短板”。

2、工藝適應性好

該材料可通過氧乙炔噴焊、等離子噴焊等相對成熟的工藝進行施工。這些工藝對操作經驗有一定包容性,所形成的涂層致密性較好,能滿足多數工況的密封與強度要求。

3、全周期成本優勢

從經濟效益角度分析,對貴重部件進行局部修復再制造,其成本通常低于整體更換新件。對于需要周期性維護的大量部件而言,掌握可靠的修復技術有助于企業更主動地管理維修預算,控制長期運營成本。

該材料目前可見于多個工業領域:

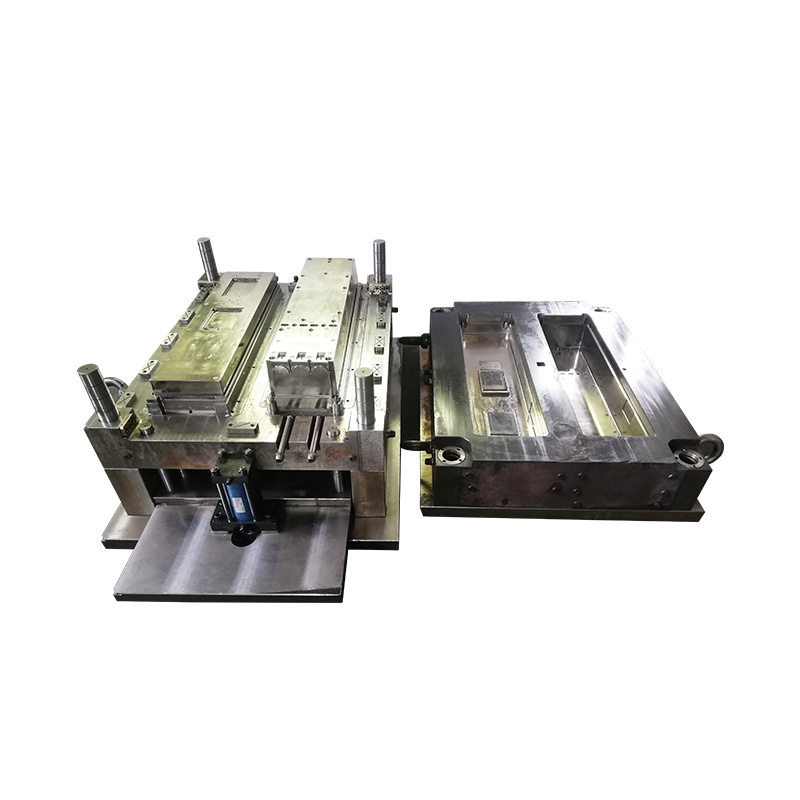

1、玻璃、壓鑄等模具的局部損傷修復

2、塑料擠出機械的螺桿與機筒表面強化

3、熱剪刀片、送料輥等高溫耐磨件的表面處理

4、其他因高溫磨損、氧化或腐蝕導致失效的鋼鐵基零部件

轉變“以換代修”的固有思路,探索并應用先進的再制造技術,正成為工業企業降本增效、實現可持續發展的可行路徑之一。對于備受高溫部件磨損困擾的企業而言,深入了解和評估此類合金粉末修復技術的適用性與工藝要點,或許能為設備維護打開新的局面。關鍵在于,需根據部件的具體材質、損傷形式和工況要求,進行嚴謹的技術匹配與工藝驗證。