南通木工數控系統維修

伺服技術在數控系統中的發展:伺服裝置是數控系統的關鍵組成部分。20世紀50年代初,數控銑床進給驅動采用液壓驅動,因其力大、慣性小、反應快。但70年代初,受石油危機等影響,液壓伺服逐漸被電氣伺服取代。電伺服初期為模擬控制,存在噪聲大、漂移大等問題。隨著微處理器引入,數字控制成為主流,它具有無溫漂、精度高、可參數設定等優點。現代數控系統中,交流驅動取代直流驅動、數字控制取代模擬控制是伺服技術的重大突破。90年代,直線電動機的研制成功,使數控系統可獲得更高速度和剛性。五軸數控美甲機系統定制開發。南通木工數控系統維修

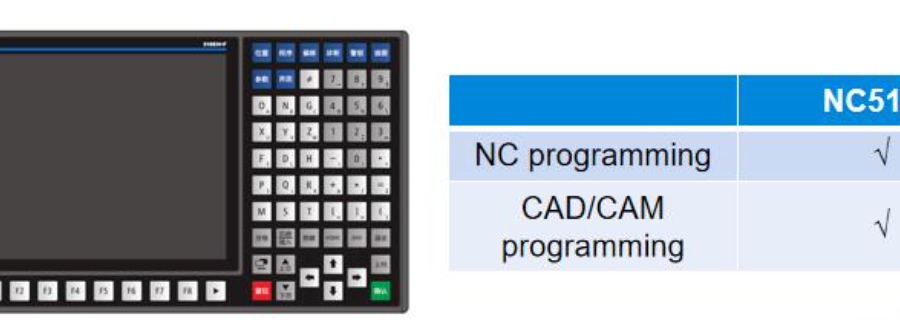

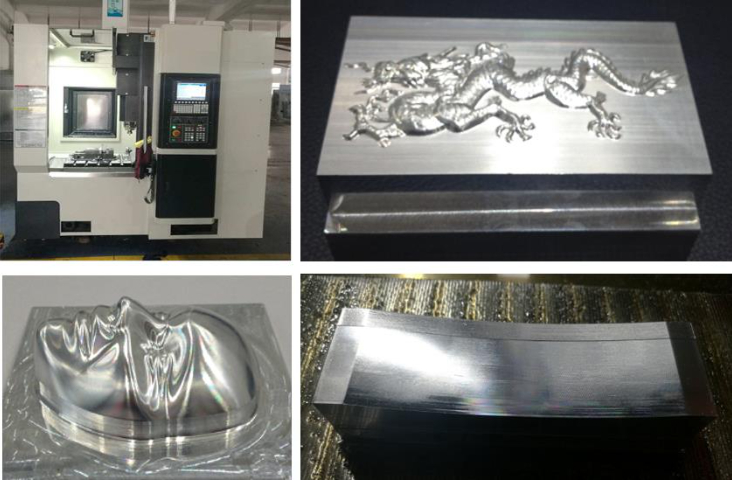

臺達NC5數控系統在精密制造領域表現優越,擁有諸多特點。其運算性能大幅提升,采用新一代高運算力CPU與IEEE64位元浮點數,較前代性能提升7-8倍,能快速精細處理復雜加工數據,滿足超精加工需求。具備細膩路徑解析與預讀設計,優化加工軌跡與速度規劃,在支持ISO標準G碼基礎上,結合高次曲線分析擬合,實現精細路徑優化,提高整體加工速度。同時,內置背隙、摩擦力等補償能力,修正機構微缺點,保障加工精度。多通道控制功能強大,可同時控制較多4通道、32伺服軸與8主軸,單一通道支持16軸伺服驅動器,實現多程序同時加工、多工位工藝,一臺控制器就能完成機械加工與機械手臂上下料,節省設備、人力與時間成本。在五軸加工方面,搭載RTCP刀尖動態補償技術,保持刀具比較好切削狀態,避免干涉,一次裝夾完成五面加工,提升加工品質與效率。系統還內置先進CAD/CAM軟件,集成建模、設計與加工功能,可創建復雜模型并自動生成刀具路徑,提高生產效率與產品質量。此外,支持設備聯網,通過VNC與FTP協議,可用移動裝置遠程操控或傳輸檔案,還提供API函數庫,便于對接智能產線平臺。南通鎂鋁合金數控系統維修數控曲面絲網印刷系統定制開發。

數控系統的發展趨勢:未來,數控系統將朝著多個方向發展。運行高速化是趨勢之一,可提高加工效率,縮短生產周期。加工高精化也是重要方向,以滿足日益嚴格的零件精度要求。體系開放化能讓機床制造商在開放系統平臺上構建自己的系統,增強系統兼容性和擴展性。控制智能化則借助人工智能技術,實現自動優化加工參數、故障診斷等功能。功能復合化可使一臺機床具備多種加工功能,減少設備投資。交互網絡化能實現遠程控制和監控,便于生產管理,這些趨勢將推動數控系統不斷升級,為制造業發展注入新動力。

數控系統在陶瓷機械零件磨床的應用陶瓷機械零件需具備高精度與耐磨性,數控系統優化了陶瓷機械零件磨床加工。對陶瓷切割機刀具磨削,數控系統精細控制刃口角度與鋒利度,陶瓷切割斷面光滑。加工陶瓷成型模具時,保證模具尺寸精度,陶瓷制品成型質量更好。同時,數控系統可根據陶瓷材料特性調整加工參數,實現高效、精細生產,滿足陶瓷行業對高質量機械零件的需求。同時陶瓷的特殊性,可以控制超聲波刀具,實現更高效率,更好良率的產品。南通玻璃加工數控系統維修。

數控系統在輥圓機行業的應用,無疑是現代工業技術的一大革新。該系統集成了先進的數控技術與輥圓機的精密加工能力,為制造業帶來了前所未有的生產效率和加工精度。數控系統在輥圓機中的運用,不僅提升了設備的自動化水平,更在保證產品質量的同時,降低了操作難度和生產成本。數控輥圓機以其***的性能和靈活的操作方式,贏得了市場的普遍認可。該系統能夠精確控制輥圓機的各項參數,確保每一次加工都能達到預設的標準,從而極大地提高了產品的合格率和一致性。此外,數控系統的智能化特性,使得輥圓機在應對復雜加工任務時更加游刃有余,輕松實現多樣化、個性化的生產需求。在激烈的市場競爭中,數控系統在輥圓機行業的優勢愈發凸顯。其高效、精細、靈活的特點,不僅為企業贏得了寶貴的生產時間,更為企業拓展了新的市場空間。未來,隨著數控技術的不斷進步和輥圓機行業的持續發展,數控系統在輥圓機中的應用將更加普遍,為制造業的轉型升級提供強有力的技術支撐。選擇數控系統的輥圓機,就是選擇高效、精細與未來。讓我們攜手共進,共創美好的制造業明天!數控系統在凸輪磨床上的應用。淮安曲面印刷數控系統定制

數控石墨車床系統定制開發。南通木工數控系統維修

數控系統在刀具制造磨床的應用刀具性能直接影響機械加工效率與質量,數控系統在刀具制造磨床中扮演著中心角色。磨削硬質合金刀具時,數控系統精確調控砂輪修整與磨削參數,刃口鋒利度高且一致性好,刀具耐用度提升30%。加工復雜成型刀具,多軸聯動數控磨床可精細復刻刀具輪廓,滿足不同加工需求。此外,數控系統能依據刀具材質、加工工藝自動優化磨削流程,減少廢品率。配合自動化上下料裝置,實現刀具規模化、高效生產,為機械加工行業提供質量刀具保障。南通木工數控系統維修

- 馬鞍山美發刀運動控制調試 2025-12-15

- 鎮江碳纖維運動控制定制開發 2025-12-15

- 南通半導體運動控制編程 2025-12-15

- 常州磨床運動控制定制開發 2025-12-15

- 南京車床運動控制維修 2025-12-15

- 鹽城無紡布運動控制定制 2025-12-15

- 淮安磨床數控系統定制 2025-12-15

- 徐州美發刀數控系統廠家 2025-12-15

- 揚州鎂鋁合金數控系統 2025-12-15

- 嘉興無紡布運動控制開發 2025-12-15

- 3.8a貼片保險絲材質 2025-12-15

- 可控硅電壓控制 2025-12-15

- IVD數字ELISA 2025-12-15

- 浙江JSTFPC連接器品牌 2025-12-15

- 福田區肖特基二極管價位 2025-12-15

- 徐州濾波電路電容規格 2025-12-15

- 湖北超薄耐彎折線路板單面板 2025-12-15

- 江西五金電子元器件鍍金鍍鎳線 2025-12-15

- HF41F固態繼電器哪里有賣的 2025-12-15

- 陜西醫療電子設備高壓玻璃釉電阻器使用場景 2025-12-15