比較好的絲錐品牌

擠壓絲錐攻絲過程中的溫度場分布對絲錐的磨損、螺紋質量和加工效率有著重要影響。擠壓絲錐攻絲時,由于材料的塑性變形和摩擦作用,會產生大量的熱量,導致溫度升高。過高的溫度會加速絲錐的磨損,降低螺紋表面質量,甚至導致材料退火,影響螺紋的強度。因此,分析擠壓絲錐攻絲過程中的溫度場分布,對于優化擠壓絲錐的設計和加工參數具有重要意義。擠壓絲錐攻絲過程中的溫度場分布受多種因素影響,主要包括以下幾個方面:① 材料特性:不同的材料具有不同的熱導率和熱膨脹系數,這些特性會影響熱量的傳遞和溫度場的分布。② 切削參數:切削速度、進給量等切削參數會直接影響擠壓絲錐攻絲過程中的熱量產生和溫度分布。一般來說,切削速度越高,進給量越大,熱量產生越多,溫度升高越快。③ 絲錐幾何參數:絲錐的幾何參數如螺旋角、牙型角等會影響材料的塑性變形程度和摩擦系數,從而影響熱量的產生和溫度場的分布。④ 冷卻潤滑條件:冷卻潤滑條件對擠壓絲錐攻絲過程中的溫度場分布有著重要影響。良好的冷卻潤滑可以帶走大量的熱量,降低溫度,減少絲錐的磨損。攻絲前的底孔直徑計算至關重要,需根據螺紋規格、材料特性和絲錐類型來確定,以確保螺紋的強度和加工質量。比較好的絲錐品牌

多頭絲錐是一種在同一軸線上具有多個切削刃的絲錐,其結構特點是在絲錐的圓周上均勻分布著多個切削刃,每個切削刃負責加工一部分螺紋。多頭絲錐的主要優點是加工效率高,可明顯縮短攻絲時間。多頭絲錐的加工效率高主要體現在以下幾個方面:① 多刃切削:多頭絲錐的多個切削刃同時參與切削,每個切削刃的切削負荷減小,可采用更高的切削速度和進給量,從而提高加工效率。② 減少切削行程:由于多頭絲錐的每個切削刃只加工一部分螺紋,因此絲錐的切削行程縮短,攻絲時間減少。③ 改善排屑性能:多頭絲錐的容屑槽數量增多,排屑空間增大,排屑性能得到改善,可減少切屑堵塞和絲錐折斷的風險。多頭絲錐的缺點是結構復雜,制造難度大,成本高;對機床的動力和剛性要求較高,否則容易產生振動和噪聲。云浮不銹鋼絲錐絲錐的表面處理技術除涂層外,還包括氮化、鍍鈦等工藝,可進一步提高其耐磨性和抗腐蝕性。

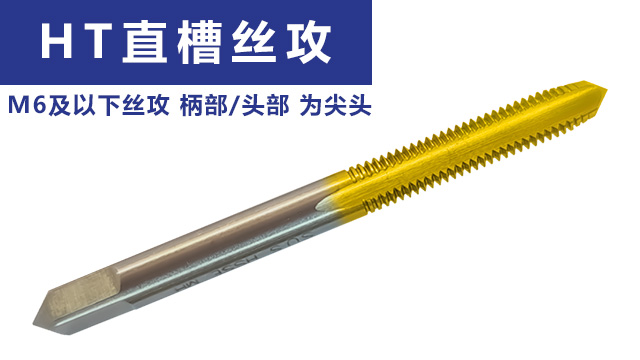

直槽絲攻在異形件螺紋加工中的靈活性:直槽絲攻在加工異形件上的螺紋時,表現出較好的靈活性。異形件的形狀不規則,不像普通零件那樣規整,螺紋孔位置可能不在常規的平面或軸線上,直槽絲攻的對稱結構使其在不同方向的切削中都能保持穩定,不會因為受力方向的改變而出現明顯的偏差。操作人員可根據異形件的形狀調整攻絲角度,無論是傾斜的螺紋孔還是在曲面工件上的螺紋,都能較好地應對,減少因工件形狀特殊導致的加工困難。在醫療器材的異形零件加工中,如手術器材上的連接螺紋,這些零件形狀獨特,直槽絲攻能適應零件的復雜形狀,加工出符合要求的螺紋,保證手術器材的正常使用。

螺旋絲攻特點:蘇氏螺旋絲攻的螺旋槽設計是其一行特性。在切削過程中,切屑會沿著螺旋槽向上或向下排出(根據螺旋方向而定),這種排屑方式能夠將切屑從加工區域帶出,特別適合盲孔加工,因為在盲孔中,切屑無法像通孔那樣直接排出,蘇氏螺旋絲攻的排屑方式解決了這一問題。同時,螺旋槽的設計還能增加絲攻的切削刃長度,有助于提高切削效率。在加工一些粘性較大的材料時,蘇氏螺旋絲攻能夠較好地將切屑排出,避免切屑粘附在絲錐上,影響加工質量和絲錐壽命。對于大直徑螺紋加工,可采用跳牙絲錐或螺尖絲錐,跳牙絲錐通過減少切削刃數量降低切削力。

攻絲過程中的振動會導致螺紋表面粗糙度增加、尺寸精度下降、絲錐壽命縮短等問題。因此,控制攻絲過程中的振動是保證螺紋加工質量的關鍵。攻絲過程中的振動主要由以下原因引起:① 機床剛性不足:機床的剛性不足會導致在攻絲過程中產生振動。解決方法是選擇剛性好的機床,或對機床進行加固和改進。② 絲錐夾持不牢固:絲錐夾持不牢固會導致在攻絲過程中絲錐產生晃動,引起振動。解決方法是使用高精度的絲錐夾頭,確保絲錐夾持牢固。③ 切削參數不當:切削速度過高、進給量過大或切削深度過深都會導致切削力增大,引起振動。解決方法是調整切削參數,選擇合適的切削速度、進給量和切削深度。④ 絲錐幾何參數不合理:絲錐的螺旋角、后角等幾何參數不合理會導致切削力分布不均勻,引起振動。解決方法是優化絲錐的幾何參數,使切削力分布均勻。⑤ 工件材料不均勻:工件材料的硬度、組織等不均勻會導致切削力波動,引起振動。解決方法是對工件材料進行預處理,如退火、調質等,使材料均勻。蘇氏TICN絲攻在加工高硬度合金材料時,能夠始終保持切削狀態,確保加工出的螺紋符合嚴苛的質量標準。云浮不銹鋼絲錐

蘇氏含鈷鍍鈦加長絲攻的加長設計,對于普通絲攻無法觸及的深孔加工,加長絲攻能夠深入工件內部深孔加工。比較好的絲錐品牌

絲錐容屑槽的設計直接影響切屑的排出和絲錐的切削性能。容屑槽的主要作用是容納切屑,并引導切屑排出加工區域。容屑槽的設計需考慮以下幾個方面:① 容屑槽形狀:常見的容屑槽形狀有直槽、螺旋槽和波形槽等。直槽容屑槽結構簡單,制造容易,但排屑性能較差;螺旋槽容屑槽排屑性能好,適用于深孔攻絲和長切屑材料加工;波形槽容屑槽兼具直槽和螺旋槽的優點,排屑性能和強度都較好。② 容屑槽尺寸:容屑槽的尺寸包括寬度、深度和截面積等。容屑槽寬度應根據絲錐直徑和切屑厚度來確定,一般為絲錐直徑的 0.2~0.3 倍。容屑槽深度應足夠大,以容納切屑,但不宜過大,以免降低絲錐的強度。容屑槽截面積應根據切屑的體積來確定,一般為切屑體積的 1.5~2 倍。③ 容屑槽數量:容屑槽的數量應根據絲錐直徑和加工材料來確定。一般來說,絲錐直徑越大,容屑槽數量越多;加工脆性材料時,容屑槽數量可適當減少;加工韌性材料時,容屑槽數量應適當增加。比較好的絲錐品牌

- 平谷區合資鉆頭采購 2025-12-15

- 昌平區合資鉆頭銷售 2025-12-15

- 大興區合資鉆頭招商加盟 2025-12-15

- 鄭州鉆頭銷售 2025-12-15

- 昌平區高速鋼鉆頭規格 2025-12-15

- 東麗區鉆頭批發 2025-12-15

- 東麗區鎢鋼鉆頭采購 2025-12-15

- 大興區高硬鉆頭大概價格 2025-12-15

- 南開區加長鉆頭廠家現貨 2025-12-15

- 山西本地附近鉆頭廠家現貨 2025-12-15

- 201不銹鋼管材拉彎管 2025-12-15

- 平谷區合資鉆頭采購 2025-12-15

- 江蘇倒角機日東工具購買 2025-12-15

- 江西靠譜的軸承批發價 2025-12-15

- 上海有哪些堿性發黑利潤是多少 2025-12-15

- 溫州防護型橡膠金屬復合墊片實力廠家 2025-12-15

- UI型變壓器車載傳感器鐵芯 2025-12-15

- 自鎖浮動螺母大概多少錢 2025-12-15

- 浙江什么是焊錫絲 2025-12-15

- 昌平區合資鉆頭銷售 2025-12-15