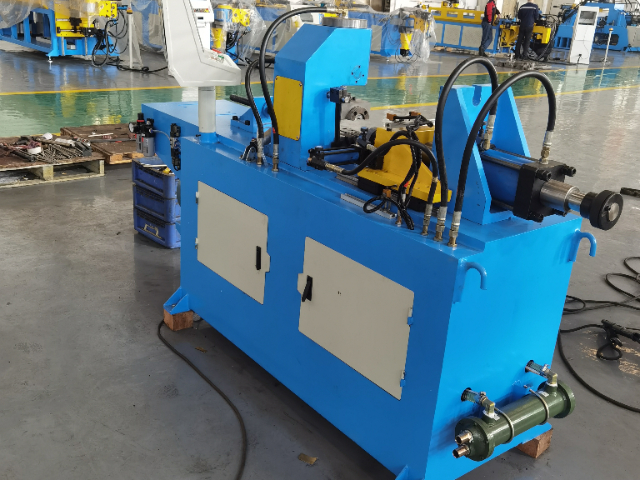

張家港液壓縮管機供應商

液壓系統是縮管機的動力關鍵,其性能優化對提升設備效率與穩定性至關重要。傳統液壓系統采用定量泵供油,存在能耗高、噪音大等問題,優化方向之一是引入變量泵技術,通過調整泵排量實現按需供油,系統壓力與流量隨負載自動匹配,節能效果可達30%以上。另一優化方向是采用伺服電機驅動液壓泵,結合閉環控制算法,實現壓力與流量的高精度調節,響應速度較傳統系統提升50%,同時降低油溫波動對加工精度的影響。此外,液壓油清潔度管理也是關鍵,需在油箱入口安裝高精度濾油器(過濾精度≤5μm),定期檢測油液污染度等級,當污染度超過NAS1638標準9級時,需立即更換液壓油,防止雜質磨損液壓元件,延長系統使用壽命。縮管機支持加工參數數字化設定與實時監控顯示。張家港液壓縮管機供應商

縮管機作為工業設備,其設計與制造需符合國際標準與質量認證要求,以確保產品的安全性與互換性。主要標準包括ISO(國際標準化組織)制定的機械安全規范、CE(歐洲符合性認證)對設備安全與環保的要求,以及ASME(美國機械工程師學會)對液壓系統的規定等。這些標準對縮管機的結構設計、材料選擇、安全防護、性能測試等方面提出詳細要求,例如要求設備配備緊急停止按鈕、防護罩等安全裝置,液壓系統需通過壓力測試與泄漏檢測等。通過獲得相關認證,縮管機能夠進入國際市場,參與全球競爭。同時,質量認證也是企業技術實力的體現,有助于提升品牌信譽與客戶信任度,為長期發展奠定基礎。杭州縮管機廠家電話縮管機通過專門用于夾持系統防止管材偏移與變形。

縮管機的工作原理基于塑性變形理論,通過外力迫使管材截面尺寸縮小,同時保持材料連續性。加工時,管材被夾緊裝置固定,液壓缸推動模具向管材軸向施加壓力,模具內壁的錐形結構將軸向力轉化為徑向壓力,使管材產生均勻的塑性變形。這一過程中,材料流動遵循較小阻力定律,即優先向模具間隙較大的方向變形,因此模具設計需精確控制錐度與間隙,避免管材出現褶皺或破裂。為確保變形均勻性,縮管機通常采用多道次漸進縮徑工藝,每次縮徑量控制在管材壁厚的10%-15%以內,通過多次重復加工逐步達到目標尺寸。此外,冷卻系統在加工中持續運行,通過循環冷卻液帶走摩擦產生的熱量,防止管材因局部過熱導致硬度下降或氧化變色,同時延長模具使用壽命。

縮管機的技術創新也是推動其不斷發展的重要動力。隨著科技的不斷進步,縮管機制造商不斷投入研發資源,引進先進的技術和工藝,對設備進行升級和改進。如采用更先進的液壓控制系統、更精密的傳感器和更智能的控制系統等,提高了設備的加工精度、效率和穩定性。同時,一些制造商還積極探索新的加工工藝和材料應用,如激光壓縮、復合材料加工等,為縮管機的發展開辟了新的道路。這種技術創新不只提升了縮管機的性能水平,也推動了整個金屬加工行業的發展和進步。縮管機通過高精度導軌與絲杠確保定位準確。

縮管機的操作流程涵蓋管材裝夾、模具選擇、參數設定、縮徑加工與成品檢測五個關鍵環節。管材裝夾需確保軸線與模具中心線重合,否則會導致縮徑后管材彎曲或壁厚不均。模具的選擇需根據管材材質、外徑與目標尺寸綜合確定,例如縮徑比超過30%時,需采用多段縮徑工藝,分步減小管徑以避免材料開裂。參數設定包括壓力、速度與保壓時間,其中壓力直接影響縮徑量,速度決定加工效率,保壓時間則確保材料充分形變。實際操作中,操作人員需通過試樣加工驗證參數合理性,再批量生產。質量控制環節依賴千分尺、圓度儀等檢測工具,對縮徑后的管材進行外徑、圓度與壁厚均勻性檢測,確保產品符合工藝標準。此外,縮管機的模具磨損監測也至關重要,定期更換磨損模具是維持加工精度的關鍵。縮管機可實現管材軸向定位與徑向壓縮協同控制。杭州縮管機廠家電話

縮管機支持遠程監控設備狀態與故障診斷功能。張家港液壓縮管機供應商

縮管機作為金屬加工領域的關鍵設備,其關鍵功能在于通過機械力對金屬管材進行徑向壓縮,實現管徑的準確縮小或形狀的塑性變形。這一過程并非簡單的物理擠壓,而是涉及材料力學、摩擦學及熱處理等多學科的協同作用。在操作中,縮管機通過模具與管材的接觸面施加均勻壓力,使金屬晶粒在應力作用下重新排列,形成致密且均勻的變形結構。與傳統的切割或焊接工藝相比,縮管技術能夠保留管材的原始材質特性,避免因局部加熱或材料去除導致的強度損失,從而確保加工后的管件在承壓、耐腐蝕等性能上與原材料保持一致。此外,縮管機的模塊化設計使其能夠適應不同管徑、壁厚及材質的加工需求,通過更換模具或調整壓縮參數,即可實現從微細管到大型工業管道的多樣化加工,展現出極高的工藝靈活性。張家港液壓縮管機供應商

- 張家港全自動彎管機 2025-12-15

- 山西管口倒角機 2025-12-15

- 深圳彎管機操作規程 2025-12-15

- 江蘇全自動切鋁機供貨商 2025-12-14

- 四川三維液壓彎管機廠家供應 2025-12-14

- 四川伺服彎管機公司 2025-12-14

- 鄭州半自動切管機品牌有哪些 2025-12-14

- 重慶電動彎管機多少錢一臺 2025-12-14

- 張家港小型彎管機提供商 2025-12-14

- 浙江橫推切管機廠家電話 2025-12-14

- 進口打印機多少錢 2025-12-15

- 長寧區新款雙作用塞桿缸批量定制 2025-12-15

- 寶山區本地掃描儀銷售方法 2025-12-15

- 直流工業門機結構 2025-12-15

- 玄武區本地多層真空壓機 2025-12-15

- 蘇州購買母版拼版機咨詢問價 2025-12-15

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 建鄴區智能客服是什么 2025-12-15