廣東金屬加工配件矯平機商家

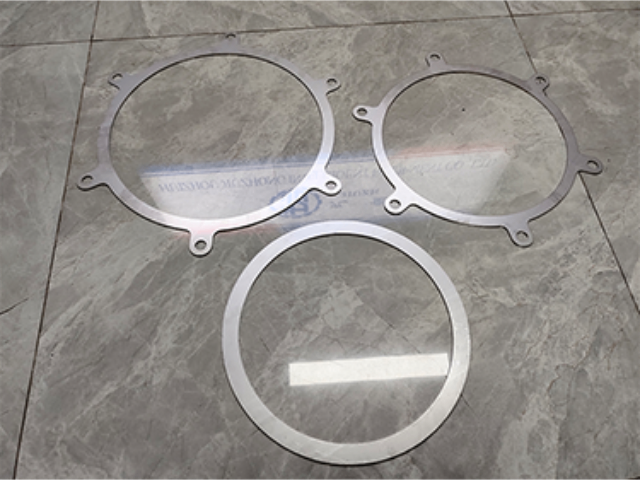

在新能源汽車領域,九重金屬矯平機主要用于動力電池托盤、電機端蓋、電控系統散熱基板等關鍵部件的精密矯平。針對電池托盤采用的6000系列鋁合金,設備通過九道矯平工序逐步消除沖壓成型產生的內應力,將2.5m×1.8m尺寸的托盤平面度控制在0.05mm以內,確保電池模組與液冷系統的完全貼合。某頭部電動車企業采用該設備后,電池包散熱效率提升18%,同時將導熱界面材料用量減少25%,單臺車降低成本超300元。設備創新的非接觸式測量系統采用紅外熱成像技術,可實時檢測矯平過程中的溫度分布,自動調整輥壓參數避免材料性能損傷,特別在處理不同厚度組合的多層結構件時展現出優越的適應性。其智能控制系統可精細調節輥系參數,靈活適應不同材質與厚度,大幅提升生產適應性。廣東金屬加工配件矯平機商家

隨著工業4.0推進,九重配件矯平機正朝著智能化、柔性化方向演進。市場需求呈現出兩大趨勢:一是小型化設備需求上升,用于矯平5G通訊基站精密組件;二是超大型設備研發加速,以滿足風電葉片、盾構機殼體等超大部件需求。2024年國際冶金裝備展顯示,集成機器視覺的矯平機已成為主流,部分廠商更開發出可更換輥系模塊的“可變剛度”設計。未來該設備將與激光切割、焊接機器人組成智能產線,通過工業互聯網實現全生命周期數據管理,至終構建金屬成型領域的數字化生態。廣東金屬加工配件矯平機商家電力電氣設備制造中,用于處理開關柜體板材,保證結構方正度,滿足防護等級要求。

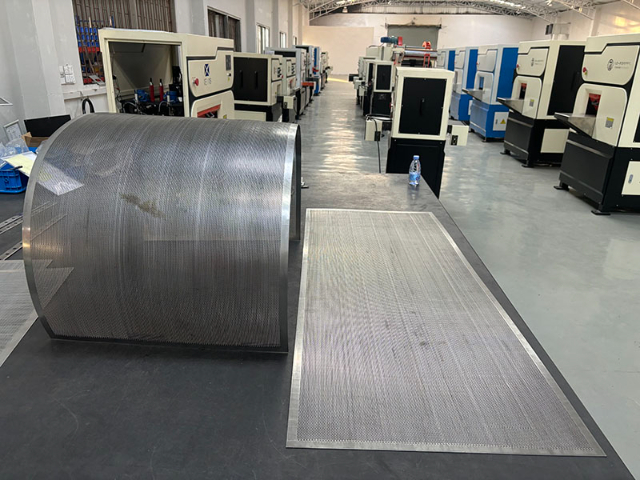

在現代化智能制造體系中,九重配件矯平機絕非孤立的單機,而是自動化生產線上的關鍵一環。它通常配備自動上料臺、對中裝置、出料輸送臺和堆垛裝置,可實現與激光切割機、數控沖床、折彎機等設備的無縫聯線。板材在經過矯平后,以完美的平整狀態進入下一道工序,徹底解決了因卷料開卷后存在的內應力導致的切割變形、定位不準等問題。這種集成化極大地提升了整體生產效率:減少了中間搬運、周轉環節,縮短了生產周期,實現了從卷料到成品部件的連續、高效作業。對于大批量生產而言,其高速穩定的矯平能力(線速度可達每分鐘數十米)是保障生產線節拍的關鍵。因此,投資九重矯平機不僅是購買一臺設備,更是對整條生產線效能和自動化水平的一次戰略性升級。

在工業4.0和智能制造的大背景下,九重配件矯平機強大的自動化集成能力是其又一突出優勢。它通常作為鈑金FMS(柔性制造系統)或自動化生產線的中心單元之一,通過標準的工業通信協議(如Profinet、EtherCAT等)與上游的開卷校平機和下游的激光機、沖床等設備以及中心MES(制造執行系統)進行無縫數據交換。它可以接收來自生產管理系統的指令,自動調整參數以適應不同生產任務,并將自身的運行狀態、產量、故障信息等實時反饋。這種深度集成實現了從原材料到半成品的全流程自動化、信息化管理,是構建“黑燈工廠”、實現無人化作業的關鍵一環,表示了現代金屬成形工業的未來發展方向。根據生產節拍要求,選擇手動、數控或自動化機型,平衡初期投資與長期效率。

操作九重配件矯平機需遵循嚴格的工藝規范。首先需根據材料牌號、厚度及初始翹曲度,在HMI人機界面輸入參數或調用預設方案。上料后,設備啟動自動對中系統,板材經夾送輥進入矯平區,九組輥系按預設曲線逐級施加壓力。操作人員需通過在線監測系統觀察應力釋放情況,必要時微調輥縫傾角。工藝優化的關鍵在于平衡矯平強度與材料延展性——過度矯平可能導致加工硬化,而不足矯平則需二次加工。經驗表明,采用“先強后弱”的壓力分配策略可提高效率20%。電梯轎廂:處理不銹鋼裝飾板,消除波浪變形,確保壁板安裝平整美觀。廣東金屬加工配件矯平機商家

憑借高精度與穩定性,該機已成為鈑金制造、汽車零部件及機箱機柜等精密行業中不可或缺的關鍵設備。廣東金屬加工配件矯平機商家

專業的金屬材料服務加工中心(如剪配中心)直接面向眾多下游制造企業,提供定尺剪切、矯平等服務。配備一臺高性能的九重配件矯平機,能極大提升服務商的加工能力和市場競爭力。無論是來自不同鋼廠、不同批次的碳鋼、不銹鋼還是鋁板,都可能存在不同程度的板形問題。服務商通過矯平服務,可以將這些材料矯正到客戶所需的平整度標準,相當于為材料進行了“增值”處理。客戶拿到手的就是即用型的高平整度板材,可直接上機加工,省去了自行矯平的環節,降低了設備投資和生產成本。這已成為現代金屬流通服務業態中的重要一環。廣東金屬加工配件矯平機商家

- 廣東直銷網板矯平機供應商 2025-12-16

- 江西比較好的網板矯平機電話 2025-12-16

- 湖北附近哪里有整平機設備廠家 2025-12-16

- 安徽汽車制造調平機銷售廠 2025-12-15

- 江蘇汽車配件整平機設備廠家 2025-12-15

- 湖北新能源平整機價格 2025-12-15

- 浙江多輥式調平機廠家供應 2025-12-15

- 河南比較好的配件矯平機電話 2025-12-15

- 智能化高精密矯平機批量定制 2025-12-15

- 冷板平整機設備廠家 2025-12-15

- 福建制造人工智能系統集成服務 2025-12-16

- 江蘇重型拉力試驗機廠家供應 2025-12-16

- 安徽電動變頻器維修聯系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產 2025-12-16

- 天津品質高壓濾設備實驗室壓濾機公司 2025-12-16

- 液體不銹鋼罐生產廠家 2025-12-16

- 深圳單面平面拋光機參數 2025-12-16

- 井下供電監控系統在線監測裝置 2025-12-16

- 東佑達TOYO模組高精度模組 2025-12-16