銷售整平機電話

在航天器制造領域,九重整平機憑借其微重力環境適應性設計,成為加工2.0-8.0mm厚出眾鋁合金(5A06、2A14)和鈦合金(Ti6Al4V)艙壁板的中心裝備。針對運載火箭燃料儲箱對板材圓度(≤0.03mm/m)和低溫韌性的特殊要求,該設備采用九輥低溫整平工藝(-196℃至150℃可調),通過液氮冷卻系統與智能壓力補償裝置的協同控制,在整平過程中同步提升材料抗氫脆性能。設備配備量子級精度激光干涉儀和聲發射探傷系統,可實時捕捉板材納米級形變并自動生成補償曲線,確保整平后的艙壁板在極端溫差工況下仍保持±0.01mm/m的尺寸穩定性。在航天智能制造單元中,與數控旋壓機、電子束焊機聯線構成"預成型-深冷整平-旋壓成型-真空焊接"的全封閉生產體系,使某型號火箭燃料艙減重18%的同時提升20%的爆破壓力,為我國新一代重型運載火箭研制提供了關鍵材料加工技術保障。輥軸經特殊處理的整平機,有效防止板材矯平時被劃傷,保護板材表面質量。銷售整平機電話

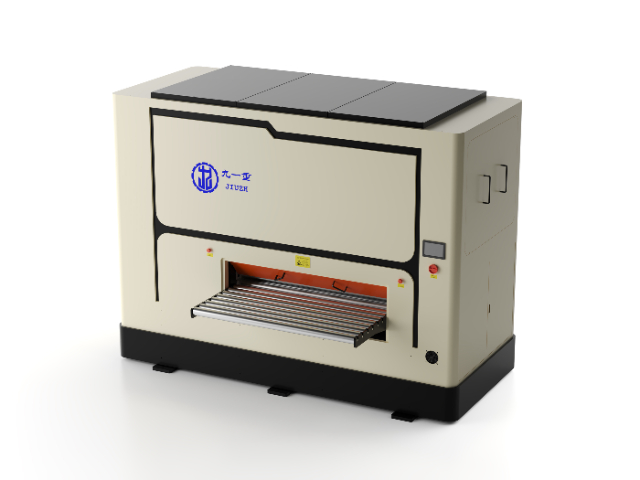

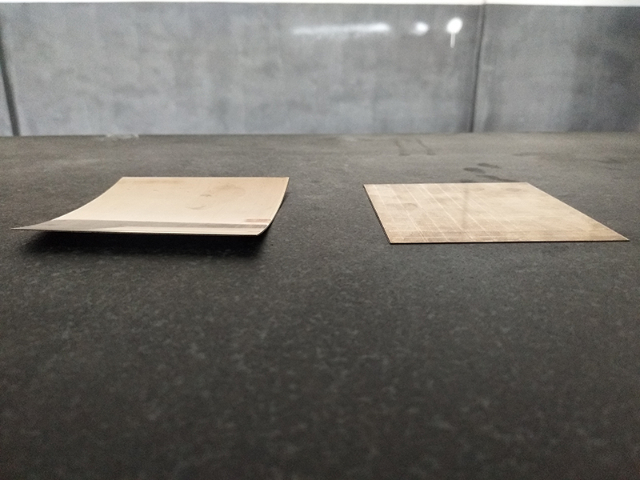

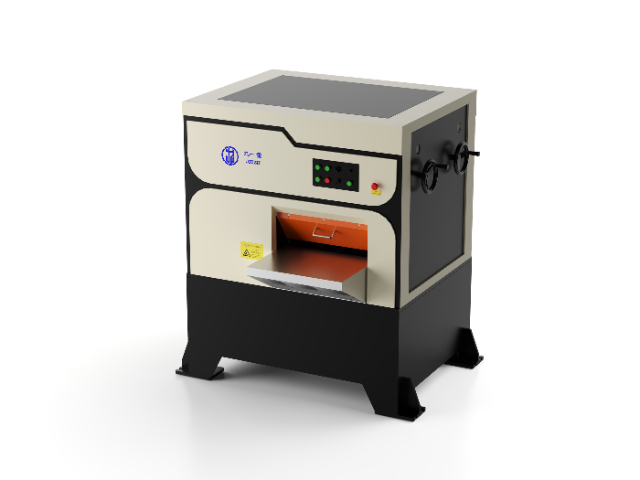

九重金屬板材整平機采用國際先進的精密矯/平、直技術,通過多組出眾度合金矯直輥的精密排列,實現對各類金屬板材的高效整平。設備中心部件采用質量合金鋼鍛造而成,經過特殊熱處理工藝,具有極高的耐磨性和抗疲勞性能。整平機配備智能液壓系統,可根據不同材質、厚度的板材自動調節矯直壓力,壓力調節精度可達±0.5MPa。獨特的交錯輥系設計使板材在通過時產生交替彎曲變形,有效消除內應力,確保整平后的板材平整度誤差控制在0.1mm/m以內。設備還采用了先進的伺服驅動系統,運行速度可在3-15m/min范圍內無級調節,滿足不同生產節拍的需求。整平機工作臺面經過精密磨削處理,平面度誤差不超過0.02mm,為板材整平提供了可靠的基準面。銷售整平機電話整平機的包裝符合出口標準,配有防潮防震措施,確保運輸過程中不受損。

在高級計算機及服務器制造領域,九重整平機憑借其優越的精密整平能力,成為加工1.0-4.0mm厚特種鋁合金板(如6061-T6)的中心設備。針對高性能計算設備對機箱結構件平面度(≤0.1mm/m2)和散熱性能的嚴苛要求,該設備采用九輥溫度-壓力協同調控技術,通過恒溫輥系(25±1℃)與智能壓力補償系統的精細配合,在整平過程中同步優化材料導熱性能。設備集成高精度激光三維掃描儀和實時應力分析系統,可動態監測板材微觀變形并自動調整整平參數,確保機箱面板和散熱基座的平整度誤差控制在±0.05mm以內。在智能化生產線上,與五軸加工中心、機器人焊接站組成"鋁合金卷料開平-超精密整平-數控加工-自動焊接"的全流程制造系統,使某服務器制造商的機箱裝配精度提升45%,散熱效率提高30%,為AI服務器和數據中心設備的可靠運行提供了關鍵的結構件保障。

在新能源汽車行業,九重整平機憑借其高精度整平工藝,成為加工1.5-6.0mm厚出眾度鋁合金板(如5754、6061系列)的中心設備。針對電池托盤對平面度(≤0.15mm/m2)和焊接精度的嚴苛要求,該設備采用九輥漸進式溫控整平技術,通過80-150℃的恒溫輥系與壓力自適應系統的協同作用,在消除板材內應力的同時保持材料力學性能。設備集成激光三維掃描儀和超聲波測厚系統,可實時監測板材形變并自動調整整平參數,確保托盤基板平整度誤差控制在±0.05mm以內。在智能化生產線上,與激光切割機、攪拌摩擦焊設備聯動作業,形成"鋁卷開料-精密整平-激光下料-焊接總成"的全流程加工體系,使某新能源車企的電池托盤生產良率提升至99.3%,為提升電動汽車續航里程和安全性提供了關鍵工藝保障。持續研發創新的整平機,不斷優化性能,滿足行業日益增長的技術需求。

在半導體封裝領域,九重整平機憑借其超高精度整平能力,成為加工0.1-0.3mm厚高導銅合金帶材的中心設備。針對IC引線框架對材料平整度(≤2μm/m)和表面粗糙度(Ra≤0.05μm)的納米級要求,該設備創新采用九輥氣浮式非接觸整平技術,通過多級微壓力梯度調節,在無摩擦條件下消除銅帶軋制應力。設備配備納米級白光干涉儀和原子力顯微鏡在線檢測系統,可實時監測銅帶表面拓撲結構,并通過自適應控制算法實現0.1μm精度的動態補償。在智能化產線中,九重整平機與精密蝕刻機、電鍍設備無縫銜接,形成"銅帶放卷-納米整平-圖形蝕刻-局部鍍銀"的全自動加工流程,使某封測企業的引線框架平面度合格率達到99.98%,為5nm芯片封裝提供了關鍵的平面度保障,推動半導體封裝技術向更高密度方向發展。憑借標準化接口設計,整平機輥系更換時間從 8-10 小時縮至 2.5 小時,維護更便捷。銷售整平機電話

整平機的電機采用變頻控制,可根據板材厚度調整運行速度,節能又高效。銷售整平機電話

在數據中心服務器散熱組件制造領域,九重整平機憑借其微變形整平工藝,成為加工0.8-2.5mm厚高導熱鋁合金板的關鍵設備。針對液冷散熱系統對散熱片基板平整度(≤0.08mm/m2)和熱傳導效率的嚴苛要求,該設備創新采用九輥恒溫整平技術,通過50±1℃的溫控輥系與壓力自適應系統的協同作用,在整平過程中保持材料導熱性能。設備集成紅外熱成像儀和導熱系數在線檢測模塊,可實時監控基板熱阻變化并動態調整工藝參數。在智能化產線中,與高精度沖壓機、真空釬焊設備構成"鋁卷開料-微應力整平-鰭片成型-焊接組裝"的全自動制程,使某服務器廠商的散熱模組接觸熱阻降低35%,為AI服務器200W/cm2的熱流密度散熱需求提供了關鍵技術支撐。銷售整平機電話

- 安徽汽車制造調平機銷售廠 2025-12-15

- 江蘇汽車配件整平機設備廠家 2025-12-15

- 湖北新能源平整機價格 2025-12-15

- 浙江多輥式調平機廠家供應 2025-12-15

- 河南比較好的配件矯平機電話 2025-12-15

- 智能化高精密矯平機批量定制 2025-12-15

- 冷板平整機設備廠家 2025-12-15

- 安徽直銷高精密矯平機供應商 2025-12-15

- 江蘇全自動配件矯平機 2025-12-15

- 河北建筑行業激光開卷落料線廠家直銷 2025-12-15

- 青浦區壁掛爐誠信合作 2025-12-15

- 浙江醫藥包裝生產線節能改造 2025-12-15

- 上海涂布機生產廠家 2025-12-15

- 上海板襯四氟設備管道 2025-12-15

- 嘉興洗眼器服務電話 2025-12-15

- 阜寧庫存軸承參考價 2025-12-15

- 上海立式加工中心機 2025-12-15

- 寧波智能走芯機廠家批發價 2025-12-15

- 宜興附近散熱手機殼選擇 2025-12-15

- 吉林高壓閥門價格 2025-12-15