河南檢測力控系統軟件

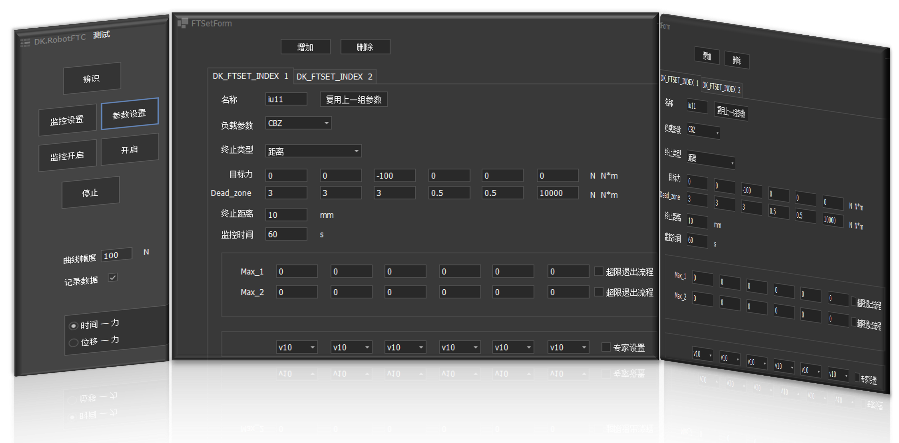

軸孔裝配,特別是大型重載部件的裝配,潛藏著不容忽視的安全風險。過大的壓裝力可能導致部件破裂變形,或對精密設備內部結構造成隱性損傷。達寬科技的力控系統內置了多重安全策略。其主要在于實時閉環力反饋,系統嚴格監控裝配過程中的阻力變化。一旦檢測到阻力異常超過安全閾值,例如遇到異物干涉或零件存在嚴重缺陷,系統會立即暫停并報警,防止災難性破壞的發生。同時,柔順的裝配方式也降低了對高剛性、高能耗大型壓機設備的依賴,使得裝配過程更為可控與溫和。對于生產現場而言,采用達寬科技力控系統的機器人替代人工進行重型軸孔的壓裝作業,也直接將操作人員從高風險物理負荷崗位上解放出來,提升了整體工作環境的安全性,符合現代化智能工廠對人機協作安全的高標準要求。達寬科技力控系統操作界面直觀簡便,軸孔裝配參數設置快速,讓團隊輕松上手提高工作效率。河南檢測力控系統軟件

產品一致性是齒輪裝配質量的要求,力控系統在此方面發揮著重要作用。不同操作人員的裝配習慣差異,容易導致同一批次齒輪的裝配緊密度、嚙合精度出現偏差,影響產品整體性能。力控系統通過精細的力值控制,讓每個齒輪在裝配過程中承受的力度保持在預設范圍內,確保嚙合深度、接觸面積等關鍵指標的統一性。達寬科技的力控系統支持多維度參數存儲,企業可針對不同產品型號保存對應的力控參數,換產時只需調用預設方案即可,從技術層面保障不同批次產品的裝配質量穩定性。

遼寧機器人柔性力控系統監測達寬力控系統增強測試安全性,實時監測力反饋,避免過載風險,保護設備和人員。

在齒輪裝配生產中,傳統人工操作常面臨力度把控難題,過松易導致運行不穩,過緊則可能造成零件損傷。力控系統的應用為這一困境提供了有效解決路徑。力控系統通過內置傳感器實時感知裝配過程中的接觸力變化,將數據同步傳輸至控制系統,讓機器人能根據實際情況動態調整動作幅度與力度。達寬科技深耕力控技術研發,針對齒輪裝配場景優化了力控系統的響應速度與精度,使機器人在抓取、對位、嵌入等環節都能保持平穩操作,有效減少因力度不當造成的生產損耗,為企業搭建更可靠的裝配流程。

達寬科技的力控系統在服務器裝配中展現出高效且可靠的優勢。在內存條的安裝過程中,六維力傳感器能夠實時監測插槽內的阻力變化,當檢測到針腳與插槽存在對準偏差時,系統會自動微調機械臂的角度與推力,確保內存條能夠平穩地插入到位。操作人員只需預先設定好相應的力值范圍,力控系統便能自動生成適配的插拔曲線,極大地節省了調試時間。這種智能化的裝配方式不僅有效降低了因誤操作導致的針腳彎曲風險,還提升了裝配效率,同時保障了產品的一致性,為服務器的大規模生產提供了有力支持。選擇達寬科技力控系統,拋光流程更智能高效,機器人自適應能力增強,助力企業持續發展。

在安全性方面,達寬科技力控系統為零部件裝配提供了全方面保障。系統通過實時監測裝配力道,能有效避免因過力導致的零部件損傷或設備損壞。當機器人在裝配過程中遇到異常阻力時,力控系統會立即做出反應,自動調整或暫停動作,確保裝配過程安全可控。這種主動安全機制不保護了精密零部件和設備,還為操作人員創造了更安全的工作環境。達寬科技力控系統內置多重安全防護機制,使裝配過程更加可靠穩定。實際應用中,采用該系統的生產線安全事故率明顯降低,為企業營造了更安全的生產環境。使用達寬科技力控系統,軸孔裝配減少人工干預,機器人自主完成,保障生產過程連續穩定。遼寧機器人柔性力控系統監測

達寬科技力控系統確保線束裝配過程穩定可靠,機器人持續作業不中斷,保障生產節奏順暢。河南檢測力控系統軟件

在線束裝配領域,力控系統通過恒定壓力控制保障端子壓接可靠性。傳統手動壓接易因力度波動導致金屬端子變形或絕緣層破損,達寬科技力控系統實時監測壓接曲線,動態調整伺服電機輸出。當檢測到端子材料厚度差異時,系統自動補償壓力參數,確保每個接觸點的導電性能穩定。汽車線束產線實踐顯示,該系統有效消除虛接隱患,產品導通測試合格率提升。

達寬科技力控系統通過主動柔順模式自動調整插入角度,避免傳統硬性插接導致的針腳彎曲。,保持作業穩定性,適應整車廠流動生產線需求。 河南檢測力控系統軟件

- 中國臺灣機器人力控調試 2025-12-15

- 協作機器人力控監測 2025-12-15

- 四川協作機器人力控調試 2025-12-15

- 上海工業機器人力控搬運 2025-12-15

- 河南達寬力控系統供應商 2025-12-15

- 寧夏機器人力控推薦 2025-12-15

- 機器人力控系統報價 2025-12-15

- 上海柔性裝配力控系統配置 2025-12-15

- 廣東裝配力控系統方案 2025-12-15

- 山西機器人力控精密裝配 2025-12-15

- 中國澳門物業管理系統常用知識 2025-12-15

- 自動化分揀AI系統應用 2025-12-15

- 金山區貿易自動化生產線 2025-12-15

- 吉林品牌廣告設計 2025-12-15

- 江門ECS智能倉儲管理系統 2025-12-15

- 四川齊套軟件商有哪些公司 2025-12-15

- 遼寧智慧校園物聯網 2025-12-15

- 海南適合國際物流用的貨代管理軟件 2025-12-15

- 山東個性化訂單管理系統開發 2025-12-15

- 新疆口碑好Agilia再轉印打印機制造商 2025-12-15