長寧區國際CAE設計

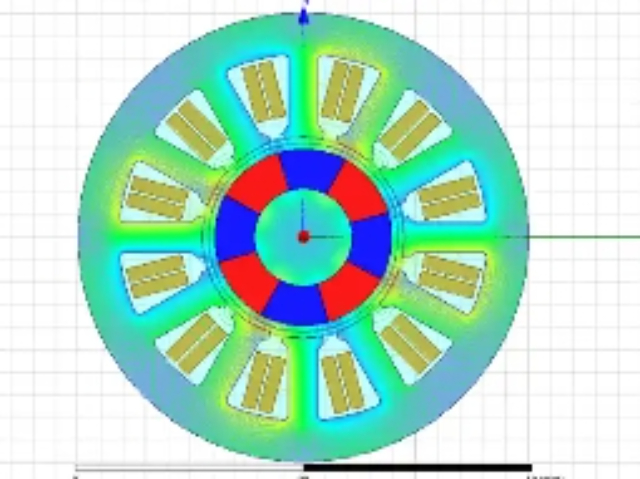

為電池包的優化設計提供科學依據。電池包結構安全CAE分析主要包括碰撞安全、機械振動、擠壓穿刺等工況的仿真,通過有限元法模擬電池包在極端工況下的結構響應,確保電池包殼體完整性、模組固定可靠性與高壓系統安全性。在碰撞仿真中,需建立包含電池包殼體、模組、冷卻管路、母線等部件的全尺寸有限元模型,殼體采用度鋼或鋁合金材料,模組采用實體單元模擬,通過定義材料的塑性硬化模型與失效準則,預測碰撞過程中殼體的變形、模組的位移以及是否發生短路、起火風險。某新能源汽車電池包碰撞安全開發中,通過CAE仿真發現電池包底部防撞梁剛度不足,碰撞后易發生侵入導致模組受損,優化防撞梁截面形狀與材料(采用熱成型鋼)后,侵入量降低60%,滿足安全設計要求。電池包熱管理系統CAE仿真通過計算流體力學與熱傳導分析,模擬電池包在充放電、高低溫環境等工況下的溫度分布,優化冷卻系統設計,確保電池模組溫度均勻分布,避免局部過熱導致的性能衰減或熱失控。熱管理系統仿真需建立包含電池單體、模組、冷卻通道、散熱片、風扇等部件的熱-流耦合模型,定義電池的生熱速率、材料的導熱系數、對流換熱系數等參數,模擬熱量的產生、傳遞與散發過程。昆山晟拓新型 CAE 設計常用知識,怎樣助力創新發展?快來探索!長寧區國際CAE設計

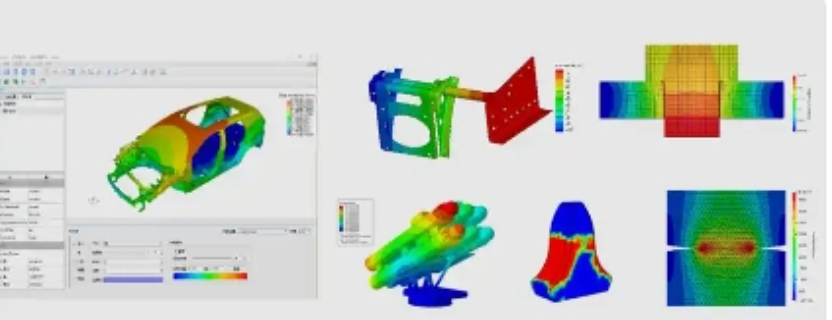

計算機輔助工程是指計算機在現***產領域,特別是生產制造業中的應用,主要包括計算機輔助設計、計算機輔助制造和計算機集成制造系統等內容。計算機輔助設計計算機輔助設計(CAD)在如今的工業制造領域,設計人員可以在計算機的幫助下繪制各種類型的工程圖紙,并在顯示器上看到動態的三維立體圖后,直接修改設計圖稿,極大地提高了繪圖的質量和效率。此外,設計人員還可以通過工程分析和模擬測試等方法,利用計算機進行邏輯模擬,從而代替產品的測試模型(樣機),降低產品試制成本,縮短產品設計周期。目前,CAD技術已經廣泛應用于機械、電子、航空、船舶、汽車、紡織、服裝、化工以及建筑等行業,成為現代計算機應用中**為活躍的技術領域。南京CAE設計服務電話尋找新型 CAE 設計供應商,昆山晟拓的優勢在哪?快來發現!

整車模型需包含車身、車門、底盤、安全氣囊、座椅、燃油系統/電池包等關鍵部件,各部件的單元類型選擇需符合規范要求:車身結構采用殼單元模擬,關鍵傳力部件網格尺寸≤5mm;電池包殼體采用殼單元,模組采用實體單元,冷卻管路采用梁單元;安全氣囊采用膜單元,需通過試驗標定氣囊充氣特性參數。連接關系模擬是碰撞模型的關鍵環節,焊點采用CWELD單元,膠接采用ADHESIVE單元,螺栓連接采用BEAM或RBE2單元,且需通過拉脫試驗、剪切試驗標定連接剛度參數,某項目曾因焊點剛度模擬偏軟,導致后圍板侵入量CAE結果比試驗小20%,通過試驗標定修正后問題得到解決。載荷與邊界條件設置需嚴格遵循法規要求,還原真實碰撞場景。后碰仿真中,壁障質量需符合C-NCAP規定的,碰撞速度為50km/h,通過速度-時間曲線模擬碰撞脈沖,確保與實車碰撞的加速度脈沖在能量傳遞上等效;約束條件方面,整車模型需約束前輪垂向位移,釋放后輪垂向自由度,模擬后碰時整車的“抬升-回落”運動。求解過程中需合理設置時間步長與接觸參數,全局時間步長需保證關鍵部件的單元時間步長≥1e-6s,避免沙漏能過大;接觸算法選擇罰函數法或面-面接觸法,鋼-鋼接觸摩擦系數取。

CAE軟件可以分為兩類:針對特定類型的工程或產品所開發的用于產品性能分析、預測和優化的軟件,稱之為**CAE軟件;可以對多種類型的工程和產品的物理、力學性能進行分析、模擬和預測、評價和優化,以實現產品技術創新的軟件,稱之為通用CAE軟件 [1]。CAE軟件的主體是有限元分析(FEA,FiniteElementAnalysis)軟件。有限元方法的基本思想是將結構離散化,用有限個容易分析的單元來表示復雜的對象,單元之間通過有限個節點相互連接,然后根據變形協調條件綜合求解。由于單元的數目是有限的,節點的數目也是有限的,所以稱為有限元法。這種方法靈活性很大,只要改變單元的數目,就可以使解的精確度改變,得到與真實情況無限接近的解新型 CAE 設計有什么技術突破?昆山晟拓為您揭秘!

某汽車企業通過建立企業級CAE知識庫,將新車型碰撞安全仿真周期從6個月縮短至3個月,仿真模型復用率提升至70%。工具平臺開發是提升企業級仿真效率的關鍵手段,需基于主流CAE軟件進行二次開發與集成,構建符合企業需求的一體化仿真平臺。一體化仿真平臺應具備參數化建模、自動化仿真、多軟件協同、仿真數據管理等功能,實現從CAD模型導入、網格劃分、載荷施加、求解計算到結果分析的全流程自動化。例如通過開發CAD與CAE軟件的接口插件,實現幾何模型的一鍵導入與自動清理;通過腳本開發實現參數化建模與批量仿真,支持多設計方案的并行計算;通過集成仿真數據管理系統,實現仿真模型、計算結果、分析報告的統一管理與版本控制。某航空企業開發的一體化仿真平臺,實現了發動機葉片從設計到仿真的全流程自動化。單個葉片的仿真周期從48小時縮短至6小時,同時確保了仿真結果的一致性與可追溯性。團隊能力培養是企業級CAE仿真體系有效運行的保障,需建立完善的人才培養體系,包括入職培訓、在崗培訓、技術交流、項目實踐等多個環節。入職培訓需重點培養新員工的基礎理論知識與軟件操作技能,使其快速掌握企業仿真流程與標準。新型 CAE 設計方案有哪些獨特之處?昆山晟拓為您揭曉!長寧區國際CAE設計

在哪能看到新型 CAE 設計圖片?昆山晟拓為您指明!長寧區國際CAE設計

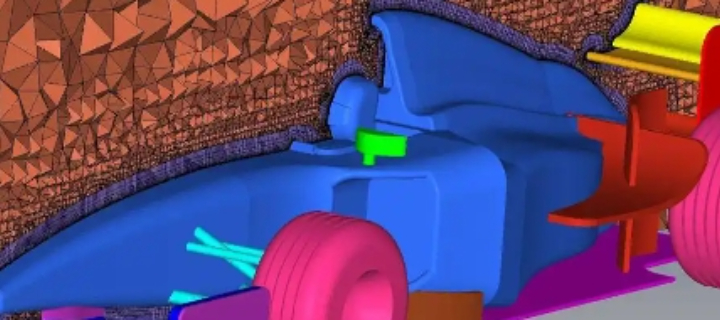

CFD仿真通過數值方法求解納維-斯托克斯方程,模擬空氣在車身表面的流動狀態,獲取氣動阻力系數(Cd)、升力系數(Cl)、側力系數(Cy)等關鍵指標,為車身外形優化提供科學依據。在新能源汽車研發中,氣動阻力系數每降低,高速續航可提升3%-5%,因此CFD仿真在新能源汽車氣動優化中發揮著至關重要的作用,某純電轎車通過CFD仿真優化,將氣動阻力系數從,實現高速續航提升12%。CFD仿真的精細性依賴于網格質量與物理模型的合理選擇。網格劃分是CFD仿真的基礎環節,需采用結構化網格與非結構化網格相結合的方式,車身表面采用邊界層網格,準確捕捉近壁面氣流的粘性效應,邊界層層網格高度需控制在y+<1的范圍內,確保湍流模型的計算精度;車身周圍流場區域采用非結構化網格,網格數量根據模型復雜度調整,一般在500萬-2000萬之間。物理模型選擇需根據流動特征確定,汽車氣動仿真中常用的湍流模型包括k-ε模型、k-ωSST模型,其中k-ωSST模型在分離流模擬中具有更高精度,適用于車身尾部渦流模擬;對于復雜流動現象。如后視鏡周圍的分離流、發動機艙內的復雜氣流),需采用大渦模擬(LES)或detachededdysimulation(DES)等高等湍流模型。某汽車后視鏡氣動優化項目中。長寧區國際CAE設計

昆山晟拓汽車設計有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的交通運輸行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**昆山晟拓汽車設計供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 淮安附近哪里有CAE設計 2025-12-14

- 相城區CAE設計價格 2025-12-14

- 上海有哪些CAE設計 2025-12-14

- 山東CAE設計常用知識 2025-12-14

- 四川汽車造型設計圖片 2025-12-14

- 湖南CAE設計行業 2025-12-14

- 標準汽車造型設計價格 2025-12-14

- 浙江汽車造型設計哪幾種 2025-12-14

- 徐州常見CAD設計 2025-12-14

- 淮安現代化CAE設計 2025-12-14

- 標準汽車裝飾用品介紹 2025-12-14

- 日韓便宜的出口資質審核跨境物流服務 2025-12-14

- 遼寧游樂場電動觀光車 2025-12-14

- 黃浦區創新集裝箱貨物運輸 2025-12-14

- 韶關項目緬甸空運門到門整柜 2025-12-14

- 惠山區方便大型物件運輸圖片 2025-12-14

- 普陀區道路貨物運輸客服電話 2025-12-14

- 寧夏淡水船用壓力水柜 2025-12-14

- 合肥到武漢減震恒溫氣墊運輸車 2025-12-14

- 貴州普通貨物裝卸有哪些 2025-12-14