上海鐵絲網+防護光板焊接工作站

焊接工裝夾具通過提升焊接合格率降低材料浪費,經實際應用數據顯示,使用夾具可使焊接廢品率下降至 1% 以下。其標準化設計減少了工裝的定制數量,一套基礎夾具配合不同模塊即可滿足多種產品需求,降低設備采購成本。在人工成本控制方面,夾具的便捷操作可減少對高級焊工技能的依賴,普通工人經過簡單培訓即可完成高質量焊接作業,降低人力成本投入。同時,夾具的耐用結構和易維護特性減少了設備維修費用,延長了使用壽命周期。從長期使用來看,這類夾具能為企業帶來顯赫的成本節約,助力生產效益提升。微波爐腔體弧焊工作站導出的焊接數據符合質檢標準。上海鐵絲網+防護光板焊接工作站

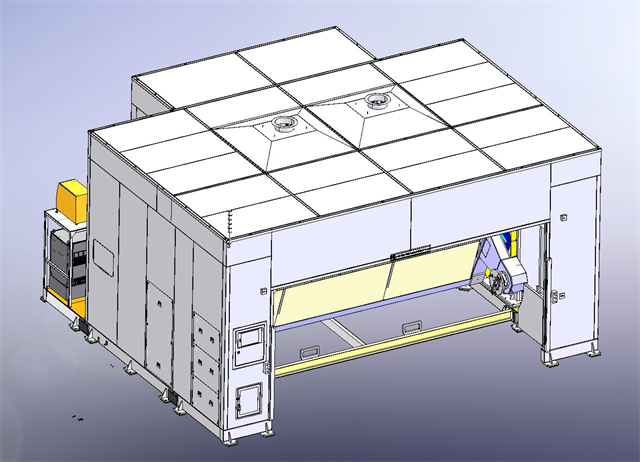

輔助與安全單元是弧焊機器人系統穩定運行與保障作業安全的重要支撐。輔助單元涵蓋工裝夾具、清槍剪絲裝置、保護氣體供應系統等:工裝夾具用于固定工件,保證焊接位置的準確性;清槍剪絲裝置可定期清理焊槍噴嘴內的飛濺物、修剪焊絲端部,維持焊接穩定性;保護氣體供應系統則為電弧區域提供惰性或活性氣體保護,防止焊縫氧化。安全單元包括急停按鈕、防護圍欄、光電傳感器等:防護圍欄將機器人工作區域與人員隔離;光電傳感器在有人或物體進入危險區域時,立即觸發機器人停機;急停按鈕可在緊急情況下強制中斷所有動作,確保人員與設備安全。這些單元共同構建了安全、高效的焊接作業環境,滿足工業生產中的安全規范與操作要求。杭州移動式焊接工作站廠家輕量化弧焊工作站便于車間不同區域靈活移動。

機器人自動上下料方案的智能集成能力,使其能與企業現有管理系統形成深度協同。通過工業互聯網接口,方案可實時將生產數據上傳至 MES 系統,包括工件數量、運行時長等關鍵信息,幫助管理人員實現可視化管控。同時,系統支持與 ERP 系統聯動,根據生產計劃自動調整上下料節奏,確保物料供應與生產進度準確匹配。這種一體化管理模式,不僅減少了人工統計的誤差,還能通過數據分析優化生產流程,為企業決策提供數據支持。

在空間利用方面,機器人自動上下料方案展現出顯赫的靈活性。相較于傳統生產線固定的布局,機器人可采用壁掛式、倒掛式等安裝方式,充分利用車間垂直空間,減少地面占用面積。對于空間緊張的中小型車間,方案可通過緊湊的機械結構設計,在有限區域內完成多臺設備的上下料作業。例如,某精密儀器廠引入該方案后,生產線占地面積減少 25%,騰出的空間可用于新增設備或改善作業環境,間接提升了車間的整體運營效率。

工業機器人弧焊工作站內置完善的數據管理系統,為生產過程的精細化管控提供支持。系統可自動記錄每一次焊接的關鍵參數,包括電流、電壓、焊接速度、保護氣體流量等,數據存儲容量可達 10 萬批次以上,且支持按工件型號、生產批次等多維度查詢。通過數據分析模塊,能自動生成焊接質量趨勢圖、設備故障率統計等報告,幫助管理人員及時發現生產中的潛在問題。數據還可以通過加密傳輸方式備份至企業服務器,確保信息安全與追溯的完整性。易運維弧焊工作站,降低后期使用成本。

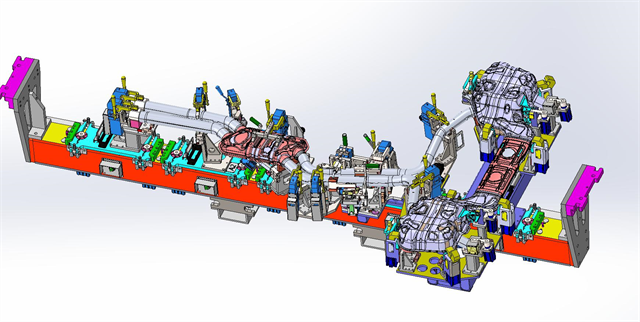

弧焊工作站的中心技術優勢,弧焊工作站采用先進的數字化焊接控制系統,集成高性能焊接電源與智能運動機構,確保焊接過程穩定高效。工作站支持多種焊接工藝,如MIG/MAG、TIG等,適用于碳鋼、不銹鋼、鋁合金等不同材料的精密焊接。通過高精度伺服驅動和實時焊縫跟蹤技術,能夠自動修正焊接路徑偏差,顯赫提升焊接質量與一致性。此外,工作站配備智能參數存儲功能,可快速調用預設工藝方案,減少人工調試時間,適用于汽車制造、工程機械、軌道交通等行業的高標準焊接需求。這款弧焊工作站自動記錄焊接起止時間與時長。成都激光切割工作站

手機外殼弧焊工作站記錄的參數助力焊接工藝優化。上海鐵絲網+防護光板焊接工作站

工件定位與工裝夾具用于固定待焊工件,保證焊接過程中工件的相對位置準確。定位組件采用高精度定位銷、擋塊等,根據工件的設計尺寸確定基準位置,使工件快速處于正確焊接姿態。工裝夾具則通過機械卡緊、氣動壓緊等方式固定工件,夾緊力可根據工件材質與厚度調整,避免焊接過程中工件因振動或熱變形產生位移。夾具表面經過硬化處理,減少長期使用之后的磨損,還同時具備一定通用性,通過更換定位元件可適應不同規格工件的焊接需求。上海鐵絲網+防護光板焊接工作站

- 上海移動式焊接工作站供應公司 2025-12-14

- 南京后副車架焊接生產線生產 2025-12-14

- 南京弧焊工作站現貨 2025-12-14

- 沖壓非標自動化流水線制造商 2025-12-14

- 南京鈑金焊接工作站生產 2025-12-14

- 上海激光打標工作站廠商 2025-12-14

- 上海注塑機-機器人上下料供應價格 2025-12-14

- 上海鐵絲網+防護光板焊接工作站 2025-12-14

- 上海工廠非標自動化流水線批發價 2025-12-13

- 合肥激光切割工作站供貨價格 2025-12-13

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 廣東慢走絲批發 2025-12-14

- 手動冷庫門建造 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 四川電動升降平臺 2025-12-14

- 北京分散機節能效果 2025-12-14

- 重慶直銷法蘭直銷價格 2025-12-14

- 巢湖大型信息系統集成服務 2025-12-14

- 四川手動試壓泵現貨供應 2025-12-14