移動式焊接工作站直銷

輔助與安全單元是弧焊機器人系統穩定運行與保障作業安全的重要支撐。輔助單元涵蓋工裝夾具、清槍剪絲裝置、保護氣體供應系統等:工裝夾具用于固定工件,保證焊接位置的準確性;清槍剪絲裝置可定期清理焊槍噴嘴內的飛濺物、修剪焊絲端部,維持焊接穩定性;保護氣體供應系統則為電弧區域提供惰性或活性氣體保護,防止焊縫氧化。安全單元包括急停按鈕、防護圍欄、光電傳感器等:防護圍欄將機器人工作區域與人員隔離;光電傳感器在有人或物體進入危險區域時,立即觸發機器人停機;急停按鈕可在緊急情況下強制中斷所有動作,確保人員與設備安全。這些單元共同構建了安全、高效的焊接作業環境,滿足工業生產中的安全規范與操作要求。這款弧焊工作站適配多種金屬材質焊接需求。移動式焊接工作站直銷

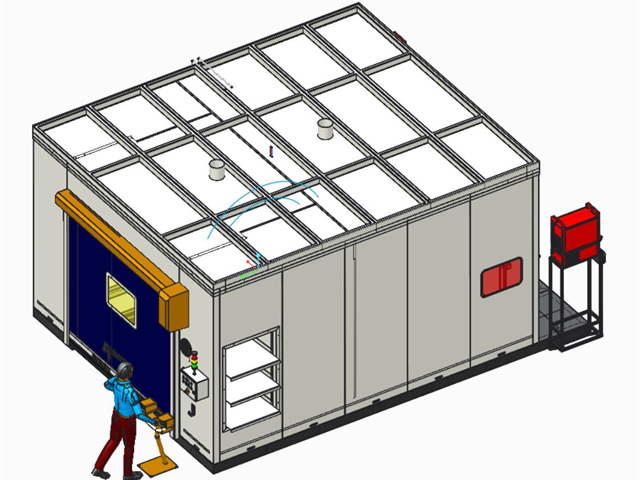

考慮到車間空間的高效利用,工業機器人弧焊工作站采用緊湊化布局與多功能集成設計。小型工作站的整體占地面積可控制在 4-6 平方米,通過折疊式防護圍欄在非工作狀態下進一步節省空間,適合中小型企業的有限場地。大型工作站則采用立體式結構,將焊接區、上下料區與暫存區進行垂直空間分配,單位面積的產能較傳統平面布局提升 50% 以上。同時,工作站的防護圍欄可根據實際需求選擇透明或半透明材質,既保證安全防護,又不影響車間的整體視野與人員通行。杭州鈑金焊接工作站焊槍是電弧產生的直接載體。

程序控制系統以工業控制器為中心,負責協調工作站各部件的運行邏輯。控制器內置多種焊接工藝數據庫,包含不同材料、厚度對應的參數組合,操作人員可直接調用或進行微調。人機交互界面采用觸摸顯示屏,配備直觀的圖標與文字提示,支持參數設置、程序存儲、歷史記錄查詢等功能,操作流程簡潔易懂。系統支持在線編程與離線編程兩種模式,在線編程可通過示教器記錄焊槍軌跡,離線編程則能在計算機上完成路徑規劃后導入控制器,提升編程效率。控制程序具備斷點續焊功能,當設備意外停機后,可從暫停位置繼續完成焊接作業。

弧焊工作站在改善作業環境、保障人員安全方面成效顯赫。傳統焊接作業中,操作人員需長期暴露在弧光、煙塵和噪音環境中,健康風險較高。而工作站通過全封閉或半封閉的防護設計,將焊接區域與操作區有效隔離,配合高效煙塵凈化裝置,可過濾 90% 以上的焊接煙塵,使工作環境粉塵濃度控制在安全范圍內。同時,自動化操作減少了人員與高溫電弧的直接接觸,降低燙傷、電擊等事故的發生幾率,讓操作人員只需在監控臺進行程序設定與狀態觀察,為勞動者提供更安全、舒適的工作條件。快速換型適配多規格工件。

嚴謹完善的質量控制體系,質量是焊接工作的生命線。本車間構建了貫穿于材料預處理、焊接過程與成品檢驗全流程的精細化質量管理體系。所有入場原材料均需通過材質證書核查與復驗,從源頭上杜絕瑕疵。焊接過程中,持證上崗且經驗豐富的焊工嚴格遵循經過評定的焊接工藝規程(WPS),并輔以實時監控。在成品檢驗環節,我們綜合運用目視檢查(VT)、滲透檢測(PT)、磁粉檢測(MT)、超聲波檢測(UT)及X射線無損探傷(RT)等多種先進手段,對關鍵焊縫進行100%或抽樣檢測,確保內部質量與外觀標準均符合或超越客戶指定的行業規范(如GB, ASME, EN等)。每一道焊縫都歷經苛刻考驗,確保交付的每一個工件都可靠耐用。弧焊工作站自動化作業;解放人工雙手。上海鐵絲網+防護光板焊接工作站規格

弧焊工作站提升焊接效率超顯赫。移動式焊接工作站直銷

空間利用的高效性是弧焊工作站系統集成的一大亮點,尤其適合廠房空間有限的企業。集成方案通過科學規劃機械臂的運動半徑、合理布局送絲機構與工裝夾具的位置,能在有限的空間內實現多種焊接工序的有序開展。例如,采用旋轉工作臺設計可使工件在焊接過程中自動切換工位,減少設備閑置空間;將控制系統與操作面板集成在設備主體上,既能節省占地面積,又能方便操作人員隨時監控焊接狀態,讓生產車間的空間利用率得到顯赫提升。操作培訓的便捷性讓弧焊工作站系統集成更易于在企業中推廣應用。集成商通常會提供系統化的培訓課程,內容涵蓋系統的基本原理、操作流程、日常維護等方面,且培訓方式靈活多樣,包括現場實操教學、在線視頻指導等。系統的人機交互界面設計直觀易懂,重要操作步驟會有明確的提示說明,操作人員只需經過短期培訓就能熟練掌握基本操作技能。此外,系統還具備模擬焊接功能,新手可在虛擬環境中進行操作練習,熟悉各種參數調整對焊接效果的影響,降低實際操作中的失誤率,加快人員上崗速度。移動式焊接工作站直銷

- 上海后副車架銑削專機生產廠家 2025-12-14

- 上海移動式焊接工作站供應公司 2025-12-14

- 南京后副車架焊接生產線生產 2025-12-14

- 南京弧焊工作站現貨 2025-12-14

- 沖壓非標自動化流水線制造商 2025-12-14

- 南京鈑金焊接工作站生產 2025-12-14

- 合肥移動式焊接工作站生產廠家 2025-12-14

- 上海激光打標工作站廠商 2025-12-14

- 上海工業非標自動化流水線哪里買 2025-12-14

- 激光切割工作站哪里有賣 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14