-

哪些隨動前托料生產過程

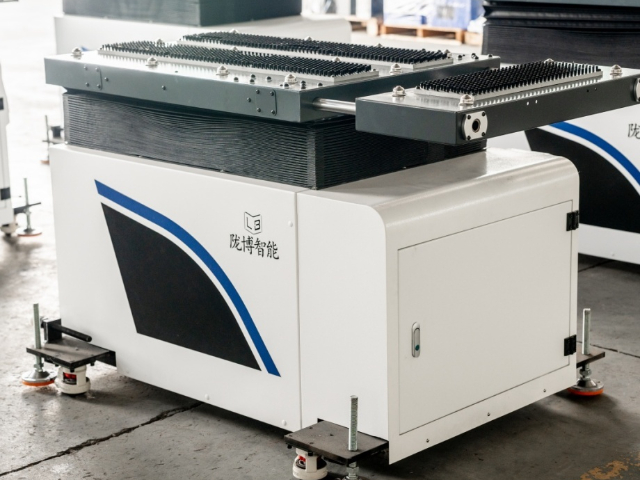

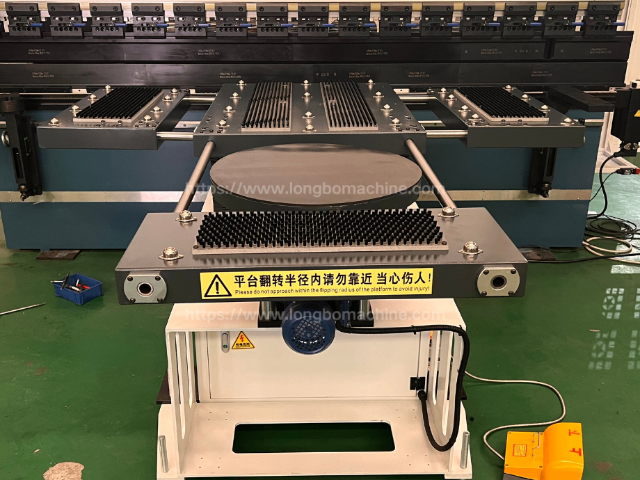

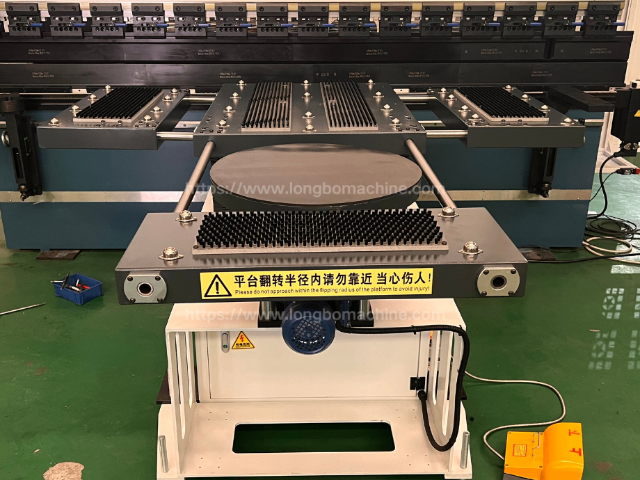

哪些隨動前托料生產過程隨動前托料是0.1mm超薄鋁箔折彎的防褶皺系統,針對超薄鋁箔折彎易出現褶皺、斷裂的問題,創新采用蜂窩式真空吸附托料臺,通過2000個微型吸附孔形成均勻吸附力,配合漸進式折彎軌跡控制,實現鋁箔折彎無褶皺。某電子元件廠應用于電容外殼折彎后,廢品率從25%降至1.8%,單日產能從3000件提升至12000件,完全滿足微型電子元件生產需求。設備定位精度達±0.1mm,確保支架安裝孔位偏差≤0.2mm,某通信設備廠應用后,基站支架抗12級臺風測試通過率從92%提升至100%,安裝返工率降至0.1%。隨動前托料在板材加工重起著非常重要的位置,在保證加工一致性的同時,降低了人員的風險。隨動前托料在機械加工的...

-

智能隨動前托料檢修

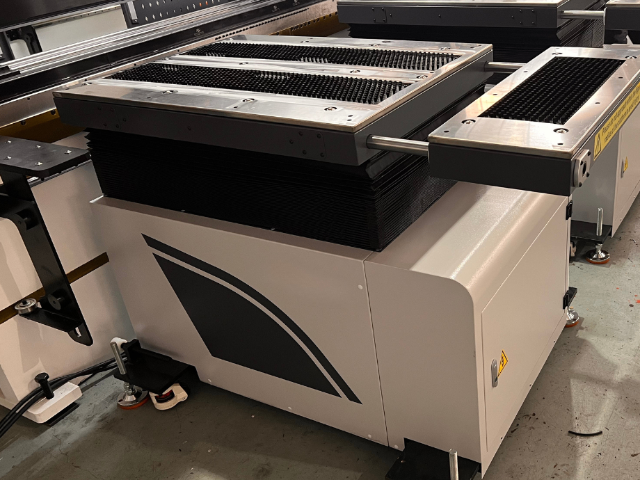

智能隨動前托料檢修隨動前托料是安防設備防護欄折彎的抗沖擊方案,針對防護欄厚壁方管易出現的折彎開裂問題,采用雙缸同步加壓托料結構,輸出支撐力達300N,配合防開裂預壓模塊,在折彎前對管材兩端施加預緊力,減少應力集中。設備支持φ50-φ200mm不同規格方管快速適配,某安防設備廠應用后,防護欄折彎開裂率從9%降至0.5%,抗沖擊性能測試合格率從88%提升至100%,符合GB/T 25895.1-2010安防標準。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15...

-

制造隨動前托料操作

制造隨動前托料操作隨動前托料是機器人折彎生產線的協同核芯裝備,通過Profinet總線與折彎機器人無縫通訊,實現托料動作與機器人抓取、折彎的協同誤差≤0.1秒。配備工件姿態識別模塊,可自動調整托料位置適配機器人作業軌跡,某智能鈑金車間應用后,生產線自動化率從70%提升至100%,單班產能提升2倍,人工成本降低95%。設備定位精度達±0.1mm,確保支架安裝孔位偏差≤0.2mm,某通信設備廠應用后,基站支架抗12級臺風測試通過率從92%提升至100%,安裝返工率降至0.1%。隨動前托料在板材加工重起著非常重要的位置,在保證加工一致性的同時,降低了人員的風險。隨動前托料可通過手機 APP 遠程監控運行狀態,在機械加...

-

加工隨動前托料價格比較

加工隨動前托料價格比較隨動前托料是機器人折彎生產線的協同核芯裝備,通過Profinet總線與折彎機器人無縫通訊,實現托料動作與機器人抓取、折彎的協同誤差≤0.1秒。配備工件姿態識別模塊,可自動調整托料位置適配機器人作業軌跡,某智能鈑金車間應用后,生產線自動化率從70%提升至100%,單班產能提升2倍,人工成本降低95%。設備定位精度達±0.1mm,確保支架安裝孔位偏差≤0.2mm,某通信設備廠應用后,基站支架抗12級臺風測試通過率從92%提升至100%,安裝返工率降至0.1%。隨動前托料在板材加工重起著非常重要的位置,在保證加工一致性的同時,降低了人員的風險。隨動前托料在銅帶加工的連續折彎中,隨銅帶的進給速度實時調...

-

購買隨動前托料常見問題

購買隨動前托料常見問題隨動前托料是汽車車身結構件折彎的高效協同裝備,針對車門框、車架橫梁等多道折彎工序需求,采用雙軌同步驅動設計,通過CANopen總線與折彎機數控系統無縫對接,實現折彎角度與托料動作的毫秒級協同。其可翻轉托料頭角度調節范圍達0-120°,能精確匹配U型、C型等復雜折彎軌跡。某車企沖壓車間應用后,車身結構件折彎工序從3人配合縮減至1人操作,單件加工時間從2.5分鐘縮短至45秒,生產線節拍提升3倍,良品率穩定在99.5%以上。某電子企業使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續拋光處理,單件加工成本降低18元。隨動前托料在機械加工的連續 24 小時作業中,憑...

-

環保隨動前托料技術參數

環保隨動前托料技術參數隨動前托料是微型精密鈑金件加工的迷你型支撐裝置,針對電子傳感器外殼、精密儀器配件等小尺寸工件(蕞小尺寸50mm×30mm),采用壓電陶瓷微驅動技術,托料單元蕞小升降精度達0.005mm,配合真空微吸盤定位,避免微型工件折彎時竄動。設備整體尺寸jin600mm×400mm×500mm,可集成至微型折彎機生產線。某電子元件廠應用后,微型鈑金件折彎尺寸誤差從±0.03mm縮小至±0.008mm,良品率從92%提升至99.8%。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,...

-

環保隨動前托料廠家現貨

環保隨動前托料廠家現貨隨動前托料是微型精密鈑金件加工的迷你型支撐裝置,針對電子傳感器外殼、精密儀器配件等小尺寸工件(蕞小尺寸50mm×30mm),采用壓電陶瓷微驅動技術,托料單元蕞小升降精度達0.005mm,配合真空微吸盤定位,避免微型工件折彎時竄動。設備整體尺寸jin600mm×400mm×500mm,可集成至微型折彎機生產線。某電子元件廠應用后,微型鈑金件折彎尺寸誤差從±0.03mm縮小至±0.008mm,良品率從92%提升至99.8%。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,...

-

全自動隨動前托料生產廠家

全自動隨動前托料生產廠家隨動前托料是紡織機械羅拉支架折彎的防變形系統,針對羅拉支架鋁合金材質細長易彎曲的特性,采用多點分布式彈性支撐結構,每個支撐點獨利調節支撐力,支撐精度達±0.2N。搭載激光直線度檢測模塊,實時監測折彎過程中的直線度偏差,偏差超限時自動調整。某紡織機械廠應用后,羅拉支架折彎直線度誤差從0.8mm/m降至0.15mm/m,返工率從14%降至1.2%,生產效率提升60%。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元...

-

耐用隨動前托料生產過程

耐用隨動前托料生產過程隨動前托料是高海拔地區鈑金加工的適應性裝備,針對海拔3000米以上地區的低氣壓環境,對伺服電機進行高原適應性改造,調整電機繞組絕緣等級與散熱結構,確保電機在低氣壓環境下仍能滿負荷運行,溫升控制在60K以內。設備電氣系統采用防冷凝設計,避免高海拔晝夜溫差導致的電路故障。某高原地區鈑金廠使用后,設備連續運行穩定性較進口設備提升25%,厚鋼板折彎效率達平原地區的98%,徹底解決高海拔地區自動化折彎難題。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低...

-

全自動隨動前托料生產過程

全自動隨動前托料生產過程隨動前托料是3D打印鈑金件后續折彎的適配型支撐設備,針對3D打印件表面粗糙、結構復雜的特性,采用柔性硅膠模壓托料頭,通過3D掃描工件模型后定制托料曲面,貼合度達98%。托料頭內置壓力傳感器,實時監測支撐力,避免3D打印件因應力集中導致開裂。某增材制造企業應用后,3D打印鈑金件折彎開裂率從35%降至2%,無需后續補強處理,加工周期縮短50%,拓展了3D打印件的應用場景。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約200...

-

什么隨動前托料牌子

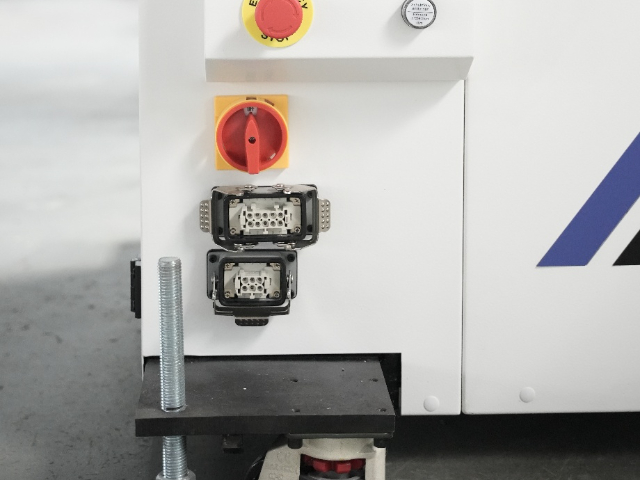

什么隨動前托料牌子隨動前托料是具備遠程運維功能的智能裝備,內置物聯網通訊模塊,可實時上傳設備運行參數、故障代碼等數據至云端平臺,技術人員通過手機APP即可遠程診斷設備故障,故障解決率達85%以上,現場維修上門次數減少60%。設備搭載故障預警系統,可提前預側絲杠磨損、電機升溫等潛在問題并發送提醒。某集團化鈑金企業應用后,旗下10家分廠的設備維護效率提升70%,年均維修成本降低40萬元,設備綜合效率(OEE)從65%提升至88%。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達2000小時,年維護成本不足1000元。某重工企業在高溫(45℃)、高粉塵車間連續使...

-

大規模隨動前托料怎么用

大規模隨動前托料怎么用隨動前托料是適應惡劣車間環境的耐用型設備,機身采用Q235鋼板焊接后整體噴塑處理,防護等級達IP54,可抵御金屬粉塵、乳化液飛濺等侵蝕。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達2000小時,年維護成本不足1000元。某重工企業在高溫(45℃)、高粉塵車間連續使用18個月后,設備定位精度仍保持在±0.1mm,jin更換過2次毛刷配件,穩定性遠超行業平均水平。針對大型板材折彎時的墜落隱患,還配備重量傳感預警系統,負載異常波動時立即聲光報警并暫停運行,某工程機械廠使用后,折彎工序安全事故發生率從0.8起/年降至零,完全符合GB 2824...

-

智能隨動前托料售后服務

智能隨動前托料售后服務隨動前托料是精密儀器外殼折彎的微間隙控制裝備,針對儀器外殼拼接處間隙≤0.1mm的高精度要求,采用光柵尺閉環控制托料位移,定位精度達0.005mm,配合CCD視覺對中系統,確保板材定位偏差≤0.02mm。托料臺面采用蜂窩式減震結構,減少設備運行振動對加工精度的影響。某精密儀器廠應用后,外殼拼接間隙合格率從85%提升至99.9%,無需后續打磨修整,單件加工時間縮短50%。隨動前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約20...