-

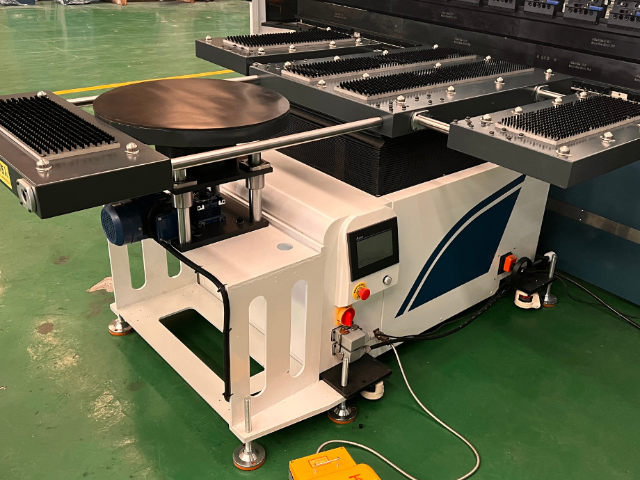

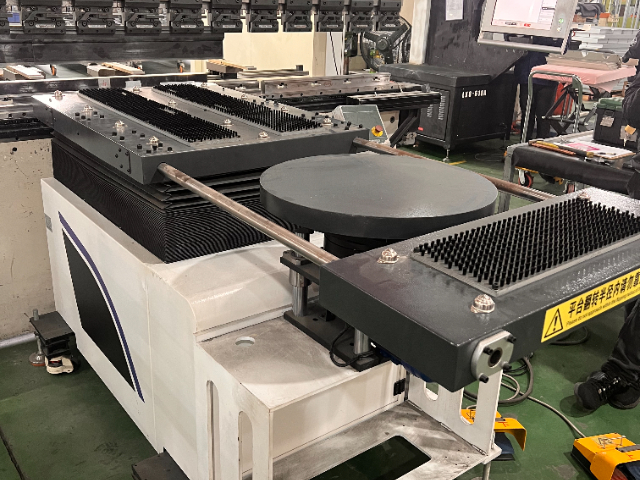

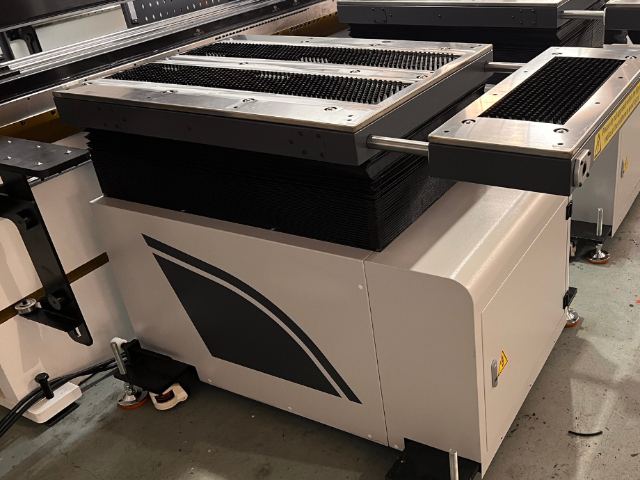

通用板材托舉架設(shè)備

通用板材托舉架設(shè)備板材托舉架是地下礦井設(shè)備鈑金件加工的耐濕防塵裝備,按照煤礦安全規(guī)程設(shè)計(jì),機(jī)身采用防腐蝕不銹鋼材質(zhì),防護(hù)等級達(dá)IP66,可抵御礦井下高濕、高粉塵環(huán)境侵蝕。托料驅(qū)動系統(tǒng)采用液壓防爆設(shè)計(jì),配合防堵型編碼器實(shí)時(shí)追蹤位移,某煤礦機(jī)械制造廠應(yīng)用后,礦井支架鈑金件折彎合格率從86%提升至99.3%,設(shè)備年均故障率降低85%。設(shè)備定位精度達(dá)±0.1mm,確保支架安裝孔位偏差≤0.2mm,某通信設(shè)備廠應(yīng)用后,基站支架抗12級臺風(fēng)測試通過率從92%提升至100%,安裝返工率降至0.1%。板材托舉架在槽鋼加工的輸送過程中,隨槽鋼的長度方向同步移動,確保槽鋼輸送時(shí)的水平度。通用板材托舉架設(shè)備板材托舉架是機(jī)器人折彎生產(chǎn)...

2025-12-12 -

加工板材托舉架電話

加工板材托舉架電話板材托舉架是鋰電池外殼折彎的防擦傷系統(tǒng),針對鋰電池鋁殼表面易劃傷、需絕緣的特性,采用聚乙烯醇(PVA)軟質(zhì)托料墊與絕緣型真空吸盤,托料墊邵氏硬度≤30HA,避免鋁殼表面產(chǎn)生劃痕。設(shè)備電氣系統(tǒng)采用絕緣設(shè)計(jì),防止靜電損傷電池殼體,某鋰電池企業(yè)應(yīng)用后,外殼劃傷率從7.3%降至0.4%,絕緣性能檢測合格率達(dá)100%,單件加工成本降低12元。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。板材托舉架在精密金屬加工中,通...

2025-12-11 -

耐用板材托舉架生產(chǎn)廠家

耐用板材托舉架生產(chǎn)廠家板材托舉架是舞臺設(shè)備異形框架折彎的輕量化支撐裝備,針對舞臺桁架、燈光架等高qiang度鋁合金結(jié)構(gòu)件的折彎需求,采用航空級鋁合金打造托料臂,自重jin180kg卻能承載500kg工件,配合折疊式設(shè)計(jì),運(yùn)輸時(shí)占用空間縮減60%。托料頭采用可旋轉(zhuǎn)萬向結(jié)構(gòu),適配0-180°任意角度折彎,某舞臺設(shè)備廠應(yīng)用后,異形框架折彎裝配精度從±1mm提升至±0.3mm,現(xiàn)場安裝效率提升3倍,運(yùn)輸成本降低40%。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺設(shè)備單月綜合能耗降低超15%...

2025-12-11 -

靠譜的板材托舉架價(jià)格多少

靠譜的板材托舉架價(jià)格多少板材托舉架是電動工具外殼折彎的抗沖擊支撐裝備,針對電動工具外殼常用的ABS改性塑料與鋼板復(fù)合材質(zhì),采用彈性緩沖托料結(jié)構(gòu),支撐力可在5-50N范圍內(nèi)無級調(diào)節(jié),避免塑料層開裂。托料裝置配備高頻振動檢測模塊,實(shí)時(shí)監(jiān)測折彎過程中的共振點(diǎn)并調(diào)整運(yùn)行參數(shù)。某電動工具廠應(yīng)用后,外殼折彎開裂率從12%降至0.8%,單件加工時(shí)間從40秒縮短至12秒,年減少廢品損失25萬元。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。板材托...

2025-12-09 -

國內(nèi)板材托舉架生產(chǎn)企業(yè)

國內(nèi)板材托舉架生產(chǎn)企業(yè)板材托舉架是建筑鋼結(jié)構(gòu)連接件折彎的高效支撐系統(tǒng),針對角碼、連接板等小型批量件的折彎需求,采用多工位旋轉(zhuǎn)托料臺,可同時(shí)裝載4組不同工裝,換型時(shí)間≤1分鐘。搭載自動上料機(jī)構(gòu),實(shí)現(xiàn)從送料、折彎到下料的全流程自動化,某鋼結(jié)構(gòu)廠應(yīng)用后,小型連接件單日產(chǎn)能從2000件提升至8000件,人工成本降低90%,尺寸一致性誤差控制在0.2mm內(nèi)。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。板材托舉架的易損件采用標(biāo)準(zhǔn)化設(shè)計(jì),在...

2025-12-07 -

智能板材托舉架用戶體驗(yàn)

智能板材托舉架用戶體驗(yàn)板材托舉架是環(huán)保設(shè)備除塵器殼體折彎的耐腐支撐方案,針對除塵器殼體需耐受酸堿腐蝕的特性,機(jī)身采用316L不銹鋼材質(zhì),托料臺面經(jīng)鈍化處理,表面粗糙度Ra≤0.3μm,可直接接觸腐蝕性板材。設(shè)備傳動部件采用耐腐蝕涂層,配合無油潤滑設(shè)計(jì),某環(huán)保設(shè)備廠應(yīng)用后,殼體折彎后耐酸堿測試時(shí)長從500小時(shí)提升至2000小時(shí),設(shè)備維護(hù)周期從6個(gè)月延長至24個(gè)月。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護(hù)伺服電機(jī),平均無故障運(yùn)行時(shí)間(MTBF)達(dá)2000小時(shí),年維護(hù)成本不足1000元。某重工企業(yè)在高溫(45℃)、高粉塵車間連續(xù)使用18個(gè)月后,設(shè)備定位精度仍保持在±0.1mm,jin更換過2次毛刷配...

2025-12-06 -

定制板材托舉架廠家電話

定制板材托舉架廠家電話板材托舉架是降低中小企業(yè)自動化升級門檻的高性價(jià)比方案,采用國產(chǎn)核芯部件集成設(shè)計(jì),售價(jià)jin為進(jìn)口同類產(chǎn)品的60%,同時(shí)提供“首付30%+分期2年”的金融支持。設(shè)備安裝無需改造原有折彎機(jī),通過標(biāo)準(zhǔn)化快裝接口與DELEM、ESA等主流系統(tǒng)對接,2名工人4小時(shí)即可完成調(diào)試。某五金廠投入8萬元引入后,半年內(nèi)節(jié)省人工成本12萬元,材料損耗減少3.2萬元,投資回報(bào)率達(dá)190%,快速實(shí)現(xiàn)自動化轉(zhuǎn)型。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續(xù)拋光處理,單件加工成本降低18元。板材托舉架采用防銹蝕的表面處理工藝,在潮濕的加工車間環(huán)境中,長期使用也不會出現(xiàn)銹蝕...

2025-12-06 -

小型板材托舉架生產(chǎn)企業(yè)

小型板材托舉架生產(chǎn)企業(yè)板材托舉架是精密儀器外殼折彎的微間隙控制裝備,針對儀器外殼拼接處間隙≤0.1mm的高精度要求,采用光柵尺閉環(huán)控制托料位移,定位精度達(dá)0.005mm,配合CCD視覺對中系統(tǒng),確保板材定位偏差≤0.02mm。托料臺面采用蜂窩式減震結(jié)構(gòu),減少設(shè)備運(yùn)行振動對加工精度的影響。某精密儀器廠應(yīng)用后,外殼拼接間隙合格率從85%提升至99.9%,無需后續(xù)打磨修整,單件加工時(shí)間縮短50%。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約20...

2025-12-06 -

新能源板材托舉架圖片

新能源板材托舉架圖片板材托舉架是家電行業(yè)精密鈑金加工的適配型裝備,針對冰箱側(cè)板、洗衣機(jī)外筒等薄型彩涂鋼板折彎需求,采用柔性尼龍托料墊與真空吸附組合結(jié)構(gòu),托料墊邵氏硬度控制在50-60HA,既保證支撐穩(wěn)定性又避免彩涂層劃傷。設(shè)備配備多組可調(diào)節(jié)定位銷,可快速適配不同尺寸家電鈑金件,定位精度達(dá)±0.1mm。某家電生產(chǎn)企業(yè)應(yīng)用后,彩涂鋼板折彎劃傷率從5.2%降至0.4%,單件加工時(shí)間從1.2分鐘縮短至30秒,生產(chǎn)線單日產(chǎn)能從1200件提升至2800件,完全滿足家電行業(yè)大批量生產(chǎn)需求。板材托舉架在金屬加工的樣品試制中,可快速調(diào)整參數(shù)適配小批量樣品的加工,縮短試制周期。新能源板材托舉架圖片板材托舉架是舞臺設(shè)備異形框架折彎的輕...

2025-12-05 -

智能板材托舉架質(zhì)量

智能板材托舉架質(zhì)量板材托舉架是模具配件精密折彎的高精度裝備,針對模具鑲件、導(dǎo)柱等小尺寸高硬度工件(硬度達(dá)HRC60)的折彎需求,采用金剛石涂層托料頭減少磨損,配合壓電陶瓷微驅(qū)動技術(shù),托料精度達(dá)0.003mm。搭載顯微視覺檢測模塊,實(shí)時(shí)放大折彎部位觀察成型效果,某模具廠應(yīng)用后,精密配件折彎尺寸誤差從±0.02mm縮小至±0.005mm,合格率從90%提升至99.8%,滿足精密模具裝配要求。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護(hù)伺服電機(jī),平均無故障運(yùn)行時(shí)間(MTBF)達(dá)2000小時(shí),年維護(hù)成本不足1000元。某重工企業(yè)在高溫(45℃)、高粉塵車間連續(xù)使用18個(gè)月后,設(shè)備定位精度仍保持在±0....

2025-12-05 -

智能板材托舉架供應(yīng)商

智能板材托舉架供應(yīng)商板材托舉架是適配厚板折彎的強(qiáng)力支撐系統(tǒng),針對16mm以上碳鋼板材的折彎需求,采用雙伺服電機(jī)同步驅(qū)動,輸出扭矩達(dá)200N·m,托料臂升降速度可達(dá)50mm/s,能快速跟隨厚板折彎軌跡。設(shè)備配備防回彈補(bǔ)償模塊,可根據(jù)板材材質(zhì)預(yù)設(shè)回彈系數(shù),實(shí)時(shí)調(diào)整托料位置,補(bǔ)償量范圍0.1-1.5mm。某鋼結(jié)構(gòu)廠使用后,12mm碳鋼法蘭折彎角度誤差從±0.8°縮小至±0.2°,無需后續(xù)校形,單日產(chǎn)能從300件提升至680件。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續(xù)拋光處理,單件加工成本降低18元。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率...

2025-12-04 -

板材托舉架|板材托舉架|折彎機(jī)前托料

板材托舉架|板材托舉架|折彎機(jī)前托料在金屬板材加工車間,你是否常被這些問題困擾:3米以上大型板材折彎需2-3人配合托舉,勞動強(qiáng)度大且定位精確度不足;超薄板加工易劃傷、異形件折彎良品率低;人工輔助導(dǎo)致生產(chǎn)效率低、材料浪費(fèi)嚴(yán)重?南京隴博智能科技深耕鈑金自動化領(lǐng)域多年,針對性推出折彎機(jī)隨動前托料系統(tǒng),徹底破JIE傳統(tǒng)加工難題。傳統(tǒng)固定托料裝置在板材彎曲時(shí)易因回彈導(dǎo)致定位偏移,誤差常達(dá)±以上,而隴博隨動前托料通過高精度編碼器與激光測距儀協(xié)同工作,以10ms級響應(yīng)速度動態(tài)調(diào)整托料位置,確保與折彎機(jī)Y軸100%同步。加工3米長不銹鋼板時(shí),傳統(tǒng)人工定位需35分鐘/件,隴博系統(tǒng)jin需8秒即可完成精確定位,效率提升260倍以上。針對...

2025-11-20