鎮(zhèn)江轉(zhuǎn)軸零部件設(shè)計(jì)

零部件產(chǎn)業(yè)面臨技術(shù)、市場與政策的多重挑戰(zhàn)。技術(shù)層面,高級零部件(如光刻機(jī)鏡頭、航空發(fā)動(dòng)機(jī)葉片)仍被德國、日本、美國壟斷,中國在材料純度(如半導(dǎo)體級硅單晶)、制造精度(如納米級加工)等方面存在代差;市場層面,全球化退潮導(dǎo)致“技術(shù)脫鉤”風(fēng)險(xiǎn)上升,例如美國《芯片與科學(xué)法案》限制對華高級設(shè)備出口,歐洲《新電池法》要求2030年電池零部件碳足跡追溯至礦山;政策層面,各國通過補(bǔ)貼扶持本土產(chǎn)業(yè)鏈(如歐盟《工業(yè)計(jì)劃》投資450億歐元發(fā)展清潔技術(shù)零部件),加劇國際競爭。應(yīng)對策略需聚焦三點(diǎn):一是加大基礎(chǔ)研究投入,突破“卡脖子”技術(shù)(如中國將EDA軟件、工業(yè)軟件納入“十四五”重點(diǎn)攻關(guān)清單);二是構(gòu)建“安全可控”的供應(yīng)鏈,通過多元化采購、戰(zhàn)略儲(chǔ)備降低風(fēng)險(xiǎn);三是推動(dòng)標(biāo)準(zhǔn)化與開放合作,例如中國牽頭制定的《電動(dòng)汽車充換電服務(wù)信息交換》國際標(biāo)準(zhǔn),已獲全球20國采納,通過規(guī)則制定掌握產(chǎn)業(yè)話語權(quán)。五金工具零部件中的螺絲,雖小卻起著穩(wěn)固連接的關(guān)鍵作用。鎮(zhèn)江轉(zhuǎn)軸零部件設(shè)計(jì)

消費(fèi)性電子零部件追求 “輕量化、小尺寸、高精度”,澤信新材料運(yùn)用 MIM 技術(shù),實(shí)現(xiàn)消費(fèi)電子零部件的精密制造。公司選用鋁合金粉末(含鋁 95%、鎂 3%、硅 2%),經(jīng) MIM 工藝制成的手機(jī)中框、筆記本電腦轉(zhuǎn)軸,密度 2.6g/cm3,較傳統(tǒng)鋅合金零部件減重 35%,滿足消費(fèi)電子輕量化需求;通過優(yōu)化燒結(jié)工藝,零部件致密度達(dá) 97% 以上,表面平整度≤0.01mm,無需后續(xù)打磨即可滿足外觀要求。尺寸精度控制上,澤信新材料采用高精度模具(模具精度 ±0.005mm),配合精密注射設(shè)備,零部件尺寸精度達(dá) ±0.01mm,形位公差≤0.005mm,滿足消費(fèi)電子小尺寸裝配需求(如手機(jī)零部件裝配間隙≤0.02mm)。例如為智能手機(jī)生產(chǎn)的攝像頭支架,公司通過 MIM 技術(shù)一體成型支架與定位柱,定位精度達(dá) ±0.008mm,確保攝像頭模組安裝后光學(xué)中心偏差≤0.01mm,提升拍照清晰度;經(jīng)跌落測試(1.5m 高度跌落至水泥地面),支架無變形,攝像頭功能正常。目前澤信新材料已為消費(fèi)電子企業(yè)提供中框、支架、轉(zhuǎn)軸等零部件,支持 5G 設(shè)備、折疊屏手機(jī)等新興產(chǎn)品需求,同時(shí)可根據(jù)客戶外觀要求,提供陽極氧化、噴砂等表面處理服務(wù),滿足消費(fèi)電子多樣化的外觀設(shè)計(jì)需求,客戶反饋零部件裝配合格率達(dá) 99.7% 以上。溫州LED箱體零部件是什么消費(fèi)電子產(chǎn)品的異形中框采用液態(tài)金屬成型,實(shí)現(xiàn)0.3mm半徑的無縫倒角。

隨著科技的不斷進(jìn)步和市場需求的不斷變化,五金工具零部件市場呈現(xiàn)出新的趨勢和發(fā)展方向。一方面,智能化和自動(dòng)化需求增加。在工業(yè)4.0的背景下,越來越多的五金工具朝著智能化、自動(dòng)化方向發(fā)展,這就要求零部件具備更高的精度、可靠性和兼容性。例如,智能電動(dòng)工具中的傳感器、控制器等零部件需要能夠?qū)崟r(shí)感知工具的工作狀態(tài),并與控制系統(tǒng)進(jìn)行精細(xì)通信,以實(shí)現(xiàn)自動(dòng)調(diào)節(jié)和優(yōu)化工作參數(shù)。另一方面,綠色環(huán)保成為重要考量。消費(fèi)者對環(huán)保產(chǎn)品的關(guān)注度不斷提高,五金工具零部件企業(yè)也開始注重產(chǎn)品的環(huán)保性能,采用環(huán)保材料、優(yōu)化生產(chǎn)工藝,減少對環(huán)境的影響。此外,個(gè)性化定制需求逐漸增多。不同行業(yè)、不同用戶對五金工具的需求存在差異,零部件企業(yè)需要根據(jù)客戶的具體需求,提供個(gè)性化的定制服務(wù),開發(fā)出滿足特殊工況和功能要求的零部件產(chǎn)品。同時(shí),新材料、新工藝的不斷涌現(xiàn)也為五金工具零部件的創(chuàng)新發(fā)展提供了機(jī)遇,如3D打印技術(shù)可以實(shí)現(xiàn)復(fù)雜形狀零部件的快速制造,為產(chǎn)品的設(shè)計(jì)和開發(fā)帶來了更多可能性。

異形復(fù)雜零部件正朝著“超精密化、智能化、綠色化”方向演進(jìn)。超精密化方面,納米級制造技術(shù)(如原子層沉積ALD)可使零部件表面粗糙度降至0.8nm,滿足半導(dǎo)體設(shè)備、量子計(jì)算等前列領(lǐng)域需求;智能化領(lǐng)域,數(shù)字孿生技術(shù)通過虛擬建模實(shí)時(shí)映射零部件加工狀態(tài),例如西門子安貝格工廠的“數(shù)字雙胞胎”系統(tǒng)將航空零部件生產(chǎn)良率從85%提升至99.2%;綠色化趨勢下,生物可降解材料(如聚乳酸PLA)在醫(yī)療植入物中的應(yīng)用增長明顯,其降解周期與骨愈合周期匹配,避免二次手術(shù);循環(huán)制造模式(如激光粉末床熔融的粉末回收率超95%)使材料利用率從傳統(tǒng)工藝的20%提升至80%。產(chǎn)業(yè)生態(tài)層面,平臺(tái)化服務(wù)模式興起,例如美國Protolabs提供“設(shè)計(jì)-制造-檢測”全鏈條在線平臺(tái),用戶上傳3D模型后48小時(shí)內(nèi)即可獲得成品,使中小企業(yè)的異形零部件開發(fā)成本降低60%;跨國企業(yè)則通過“全球協(xié)同研發(fā)+本地化生產(chǎn)”布局,例如波音公司在全球設(shè)立12個(gè)異形零部件創(chuàng)新中心,共享設(shè)計(jì)數(shù)據(jù)與工藝標(biāo)準(zhǔn),縮短新產(chǎn)品上市周期40%。未來十年,異形復(fù)雜零部件將重塑高級制造業(yè)競爭格局,其技術(shù)突破能力將成為國家產(chǎn)業(yè)升級的關(guān)鍵指標(biāo)。這款異形復(fù)雜零部件的密封性能優(yōu)異,有效防止了液體或氣體的泄漏。

售后階段,公司安排專人跟蹤客戶使用情況,若出現(xiàn)質(zhì)量問題,4 小時(shí)內(nèi)響應(yīng),24 小時(shí)內(nèi)提供解決方案,必要時(shí)派技術(shù)人員現(xiàn)場協(xié)助;同時(shí)收集客戶反饋,用于優(yōu)化產(chǎn)品與服務(wù)。例如為某電動(dòng)工具企業(yè)定制的特殊齒輪,澤信新材料從需求溝通到樣品交付用 12 天,樣品經(jīng)客戶測試合格后,批量交付周期 20 天,售后跟蹤 3 個(gè)月,無質(zhì)量問題,客戶滿意度達(dá) 99%。目前公司已為 20 余家客戶提供定制化服務(wù),覆蓋多個(gè)行業(yè),定制化零部件合格率達(dá) 99.5% 以上,助力客戶快速推出新產(chǎn)品,提升市場競爭力。通過優(yōu)化工藝,這款異形復(fù)雜零部件的制造成本得到了有效控制。惠州戶外用品零部件代加工

異形復(fù)雜零部件的曲面過渡平滑,減少了應(yīng)力集中,提升了整體結(jié)構(gòu)強(qiáng)度。鎮(zhèn)江轉(zhuǎn)軸零部件設(shè)計(jì)

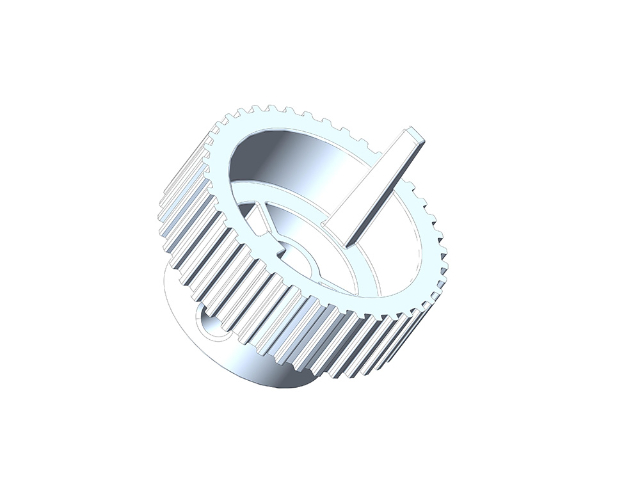

東莞市澤信新材料科技有限公司依托金屬粉末注射成型(MIM)技術(shù),打造高精度轉(zhuǎn)軸零部件生產(chǎn)體系,解決傳統(tǒng)工藝難以實(shí)現(xiàn)的復(fù)雜結(jié)構(gòu)加工難題。在材料選擇上,公司主營鐵基料與不銹鋼材質(zhì),其中鐵基料選用低合金強(qiáng)度鐵粉(含碳 0.4%-0.6%、鉻 1.2%-1.5%),經(jīng)混煉、注射、脫脂、燒結(jié)等工序,制成的轉(zhuǎn)軸零部件抗拉強(qiáng)度達(dá) 600-800MPa,硬度 HRC 25-30,滿足機(jī)械傳動(dòng)系統(tǒng)的強(qiáng)度需求;不銹鋼材質(zhì)則采用 316L 粉末,具備優(yōu)異的耐腐蝕性能,適配戶外用品、醫(yī)療器械等潮濕或腐蝕性環(huán)境。生產(chǎn)過程中,澤信新材料通過精密模具設(shè)計(jì)(模具精度達(dá) ±0.01mm),實(shí)現(xiàn)轉(zhuǎn)軸復(fù)雜結(jié)構(gòu)(如多臺(tái)階、中空孔、異形槽)的一次成型,避免傳統(tǒng)切削加工的多次裝夾誤差,尺寸精度控制在 ±0.02mm 以內(nèi)。例如為自動(dòng)化設(shè)備生產(chǎn)的轉(zhuǎn)軸零部件,公司通過 MIM 工藝一體成型軸體與聯(lián)動(dòng)齒輪,減少裝配環(huán)節(jié),提升傳動(dòng)效率,同時(shí)降低生產(chǎn)成本 30% 以上,目前該類轉(zhuǎn)軸已應(yīng)用于電動(dòng)工具、汽車行業(yè),客戶反饋使用壽命較傳統(tǒng)工藝產(chǎn)品提升 20%。鎮(zhèn)江轉(zhuǎn)軸零部件設(shè)計(jì)

- 德州自行車變速器零部件廠家現(xiàn)貨 2025-12-10

- 泰州LED箱體零部件是什么 2025-12-10

- 青島異形復(fù)雜零部件廠家現(xiàn)貨 2025-12-10

- 江蘇五金零部件大概多少錢 2025-12-10

- 廈門機(jī)械零部件 2025-12-10

- 杭州轉(zhuǎn)軸零部件價(jià)位 2025-12-10

- 菏澤轉(zhuǎn)軸零部件廠家現(xiàn)貨 2025-12-10

- 菏澤機(jī)械零部件大概多少錢 2025-12-10

- 宿遷機(jī)械零部件大概多少錢 2025-12-10

- 廈門機(jī)械零部件報(bào)價(jià) 2025-12-10

- 湖北質(zhì)量好的軸承服務(wù)熱線 2025-12-10

- 中石化行業(yè)扭矩倍增器廠家價(jià)格 2025-12-10

- 泰州鏜床夾具資費(fèi) 2025-12-10

- 無錫便宜的淬火/正火/回火/退火加盟費(fèi)用 2025-12-10

- 洛陽電抗器鐵芯 2025-12-10

- 新疆創(chuàng)新調(diào)節(jié)螺絲 2025-12-10

- 無錫自動(dòng)氣壓夾具市場報(bào)價(jià) 2025-12-10

- 南通翼辰不銹鋼焊材焊材商家 2025-12-10

- 山東國產(chǎn)合金刀具訂制價(jià)格 2025-12-10

- 上海AC0910中壓壓縮泵 2025-12-10