生產矩型切氣隙車載傳感器鐵芯

車載傳感器鐵芯的小型化設計,正推動汽車電子架構的集成化變革。在集成式域控制器中,多傳感器鐵芯共享磁路設計,體積縮小40%。其通過磁路復用技術,使轉向角、扭矩、位置傳感器共用一個鐵芯,降低系統復雜度。制造時,采用微細加工技術實現磁芯微結構化,滿足高密度集成需求。小型化鐵芯的應用,為域控制器輕量化與成本優化開辟新路徑。當探討車載傳感器鐵芯的可持續性時,回收再利用成為重要課題。在報廢車輛拆解中,鐵芯通過特用設備進行無損拆解,其硅鋼材料經再結晶處理后性能恢復率達90%。回收鐵芯需經過磁性能重塑工藝,消除歷史磁場記憶。這種閉環回收模式,既降低原材料消耗,又減少電子廢棄物處理壓力。鐵芯的全生命周期管理,為汽車行業綠色轉型提供技術支撐。 車載電流傳感器鐵芯需適配汽車 12V/24V 電氣系統電壓?生產矩型切氣隙車載傳感器鐵芯

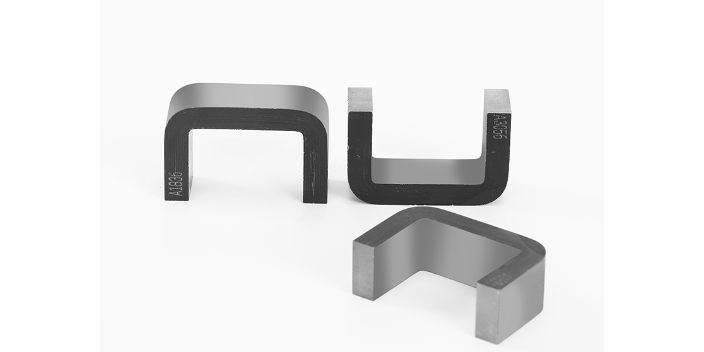

車載傳感器鐵芯在汽車電子系統中起到重點作用,其性能直接影響到傳感器的工作效率和穩定性。鐵芯的材料選擇是決定其性能的關鍵因素之一。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于車載電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于車載通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在車載高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠減少磁滯損耗,適用于對精度要求較高的車載傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于車載工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。 ED型新能源車載傳感器鐵芯車載 ABS 傳感器鐵芯需靠近車輪以檢測轉速信號;

傳感器鐵芯的機械強度設計需兼顧磁性能與結構穩定性。鐵芯的抗沖擊能力可通過材料選擇提升,例如鐵鎳合金具有較好的韌性,在受到沖擊時不易斷裂,適用于便攜式傳感器。對于長條形鐵芯,需在兩端設置加強結構,如增加法蘭盤,防止在安裝過程中出現彎曲變形。鐵芯的連接部位采用圓角設計,可減少應力集中,避免在振動環境中出現裂紋。疊片式鐵芯的整體強度可通過浸漆處理增強,漆液滲入片間縫隙并固化后,能將疊片牢固結合為一個整體,提升抗剪切能力。在一些重型設備中,傳感器鐵芯會采用金屬外殼包裹,外殼與鐵芯之間留有緩沖空間,既保護鐵芯免受機械損傷,又不影響磁場傳輸。此外,鐵芯的安裝孔位置需避開磁路關鍵部位,防止開孔導致的磁場畸變,同時保證安裝螺栓的拉力不會使鐵芯產生變形。

傳感器鐵芯的加工工藝直接影響磁路的完整性,每一道工序的細節都可能改變其磁性能。沖壓加工時,模具的刃口精度需把控在以內,若刃口磨損出現圓角,會導致鐵芯邊緣產生塑性變形,這種變形會使局部材料的磁導率下降10%-15%。沖壓后的鐵芯需經過去毛刺處理,常見的方式包括滾筒研磨和噴砂處理,滾筒研磨通過介質與鐵芯的摩擦去除毛刺,處理時間通常為2-4小時,而噴砂處理則利用高速砂粒沖擊邊緣,適合處理形狀復雜的鐵芯,但需把控砂粒直徑在,避免對鐵芯表面造成過度損傷。對于環形鐵芯,卷繞工藝比拼接工藝更具優勢,卷繞形成的鐵芯沒有接縫,磁路連續性更好,卷繞時的張力需保持均勻,若張力波動超過5%,會導致鐵芯各部分的密度不一致,進而產生磁性能差異。熱處理是改善鐵芯性能的關鍵步驟,以硅鋼片鐵芯為例,通常在800-1000℃的惰性氣體氛圍中加熱,保溫2-3小時后緩慢冷卻,冷卻速度把控在50℃/小時以內,這種工藝可消除沖壓過程中產生的內應力,使磁疇結構原始有序排列。此外,鐵芯的表面處理也不容忽視,部分鐵芯會進行磷化處理,形成一層多孔的磷酸鹽薄膜,這層薄膜不僅能起到絕緣作用,還能增強后續涂漆的附著力,確保鐵芯在長期使用中不會因漆膜脫落而出現短路現象。 車載轉向角傳感器鐵芯需適配轉向系統精度要求;

傳感器鐵芯的設計和制造需要綜合考慮多種因素,以確保其在實際應用中的性能。鐵芯的材料選擇是首要任務,常見的材料包括硅鋼、鐵氧體和納米晶合金等。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠速度減少磁滯損耗,適用于對精度要求較高的傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。 車載傳感器鐵芯的包裝需防運輸中的擠壓變形!變壓器ED型車載傳感器鐵芯

在高溫環境中,鐵芯材料需保持穩定的磁性能,避免因溫度波動影響信號輸出。生產矩型切氣隙車載傳感器鐵芯

當探討車載傳感器鐵芯的批量一致性時,在線檢測技術不可或缺。在生產線中,鐵芯需經全自動磁特性測試儀檢測,其測試系統通過雙探頭差分測量,將磁導率離散度控制在±3%以內。測試數據實時上傳至MES系統,實現質量追溯。對于超差產品,通過機器學習算法定位工藝根源,快速調整疊壓參數。在線檢測與閉環控制,使百萬件鐵芯保持一致的電磁性能。車載傳感器鐵芯的磁路優化設計,正借助人工智能技術突破傳統局限。在位置傳感器中,采用遺傳算法對鐵芯形狀進行拓撲優化,通過百萬次迭代尋找比較好磁路分布。其優化目標涵蓋靈敏度、線性度、溫漂等多參數,形成Pareto比較好解集。制造時,采用增材制造技術實現自由曲面鐵芯成型,驗證優化結果。AI輔助磁路設計,使傳感器綜合性能提升15%,開發周期縮短40%。 生產矩型切氣隙車載傳感器鐵芯

- UI型變壓器車載傳感器鐵芯 2025-12-15

- 國內UI型車載傳感器鐵芯 2025-12-15

- 北京金屬電抗器批發 2025-12-15

- 廣東新能源汽車電抗器批發 2025-12-15

- 鶴崗R型鐵芯批發商 2025-12-15

- 北京車載電抗器供應商 2025-12-15

- ED型矩型車載傳感器鐵芯 2025-12-15

- 中國臺灣車載電抗器訂做價格 2025-12-15

- 生產矩型切氣隙車載傳感器鐵芯 2025-12-15

- 湖北矩型互感器鐵芯廠家現貨 2025-12-15

- 201不銹鋼管材拉彎管 2025-12-15

- 平谷區合資鉆頭采購 2025-12-15

- 江蘇倒角機日東工具購買 2025-12-15

- 江西靠譜的軸承批發價 2025-12-15

- 上海有哪些堿性發黑利潤是多少 2025-12-15

- 溫州防護型橡膠金屬復合墊片實力廠家 2025-12-15

- UI型變壓器車載傳感器鐵芯 2025-12-15

- 自鎖浮動螺母大概多少錢 2025-12-15

- 浙江什么是焊錫絲 2025-12-15

- 昌平區合資鉆頭銷售 2025-12-15