中國香港重量復檢SAP包裝機工廠

SAP雙工位計量秤搭載工業級PLC控制系統與人性化觸摸屏,構建起全流程智能管理體系。操作人員可通過界面完成稱重參數設置、生產批次錄入、故障診斷等操作,系統自動記錄每批次物料的稱重數據、生產時間、設備狀態等信息,形成可追溯的生產臺賬。依托物聯網技術,設備支持遠程狀態監控與參數調試,維護人員通過云端平臺即可查看實時運行數據,提前預判潛在故障并安排維護,減少非計劃停機損失。在數據應用層面,設備可通過WINRSC服務器程序與SAPERP系統實現無縫對接,稱重數據經TCP/IP或USB接口實時同步至SAP包裝工位模塊(事務碼HU_PAST),無需人工錄入即可完成數據閉環,為生產計劃調整、成本核算提供精確數據支撐。智能檢測包裝袋位置與重量,自動調整碼垛力度,SAP 堆垛整齊規范,倉儲運輸更安全!中國香港重量復檢SAP包裝機工廠

SAP自動上袋包裝設備憑借模塊化設計與定制化配置,可靈活應對多形態物料與多規格袋型的包裝需求。針對顆粒狀、粉狀、黏稠液體等不同特性物料,可匹配螺旋送料、振動給料或防滴漏灌裝頭等專屬機構,其中粉劑包裝配備全密封稱重倉與脈沖布袋除塵系統,有效控制揚塵污染;液體包裝通過伺服驅動的灌裝頭精確控制流量,避免滴漏浪費。在袋型適配方面,設備支持自立袋、拉鏈袋、閥口袋、八邊封袋等15種以上袋型,通過快速換模與參數調節,3分鐘內即可完成袋型切換,滿足小批量多品種生產需求。例如在堅果行業,可實現帶透明視窗的八邊封袋包裝,助力產品溢價提升40%;在醫藥行業,能適配鋁箔無菌袋,符合GMP標準要求。這種高兼容性讓企業無需為不同產品單獨配置設備,大幅降低固定資產投入。中國香港重量復檢SAP包裝機工廠可聯動上料、碼垛設備形成生產線,吸水樹脂包裝無需人工介入,大幅降低人力成本。

SAP碼垛后蓋頂、纏繞系統深度融入SAP生產鏈路,實現從碼垛到后防護的無縫協同,大幅提升整體生產效率。碼垛機器人完成作業后,通過SAP物聯網模塊觸發輸送線指令,將堆體自動傳送至纏繞工位,纏繞系統依據SAP訂單信息自動調取參數,啟動纏繞作業;纏繞完成后,堆體無需二次轉運,直接進入蓋頂工位,整個過程通過SAP系統實現全自動化銜接,較傳統人工轉運模式效率提升60%以上。系統支持連續化作業,每小時可處理18-30垛貨物,且適配多品種混線生產——當SAP系統下發不同品類訂單時,例如從食品餅干堆體切換至化工顆粒堆體,系統可在2分鐘內完成纏繞張力(從8N調至45N)、蓋頂材質(從PE蓋板換為PP蓋板)的參數切換,無需停機更換部件,滿足SAP系統下達的多批次、小批量生產調度需求。同時,系統與SAP產能管理模塊聯動,可根據訂單量自動調整作業速度,在訂單高峰期啟動雙工位模式,確保生產進度與SAP計劃高度同步。

SAP 自動上袋包裝設備搭載工業級 PLC 控制系統與人性化觸摸屏,實現包裝過程的可視化管控與全數據追溯。操作人員通過界面即可完成包裝參數設置、生產批次錄入、設備狀態監控等操作,系統自動記錄每批次的包裝數量、填充重量、封口溫度、設備運行參數等信息,形成可導出的電子臺賬。依托物聯網技術,設備支持遠程云端監控,維護人員可實時查看運行數據,通過故障診斷功能提前預判機械磨損、溫度異常等潛在問題,安排預防性維護,將非計劃停機時間減少 60% 以上。在數據安全方面,所有操作記錄與生產數據均進行加密存儲,支持按批次、時間、產品型號等多維度查詢追溯,滿足食品藥品監管的可追溯要求,為質量問題排查提供可靠依據。耐腐機身 + 防粉塵泄漏設計,解決吸水樹脂包裝揚塵問題,車間環境更潔凈。

SAP 碼垛后蓋頂、纏繞系統依托 SAP 生態的數據協同能力,構建全流程智能管控體系。系統搭載的 AI 視覺檢測模塊,可實時監測纏繞膜斷裂、蓋板偏移等異常情況,一旦發現問題,立即通過 SAP MES 觸發報警,并同步暫停上游碼垛設備,避免不合格品持續產生。檢測數據(如纏繞合格率、蓋頂偏差值)實時上傳至 SAP 質量管理模塊,形成每批次貨物的電子檔案,支持按訂單號、生產時間等維度快速追溯。? 通過 SAP 云平臺,工作人員可遠程查看設備運行狀態,包括纏繞膜剩余量、蓋板庫存、作業進度等數據,當耗材余量低于閾值時,SAP 采購模塊自動生成補貨訂單。同時,系統可與 SAP 能源管理模塊聯動,記錄設備能耗數據,通過智能啟停控制(只在堆體到達時啟動),使能耗較傳統設備降低 30% 以上,且能耗數據納入 SAP 成本核算體系,為企業成本優化提供精確數據支撐。針對 SAP 包裝特性定制碼垛算法,自動抓取、精確堆疊,層高與間距自適應,碼垛效率提升 60%!中國香港重量復檢SAP包裝機工廠

智能稱重 + 自動補料雙系統,SAP 計量響應速度提升 40%,每小時 600 包高效產出;中國香港重量復檢SAP包裝機工廠

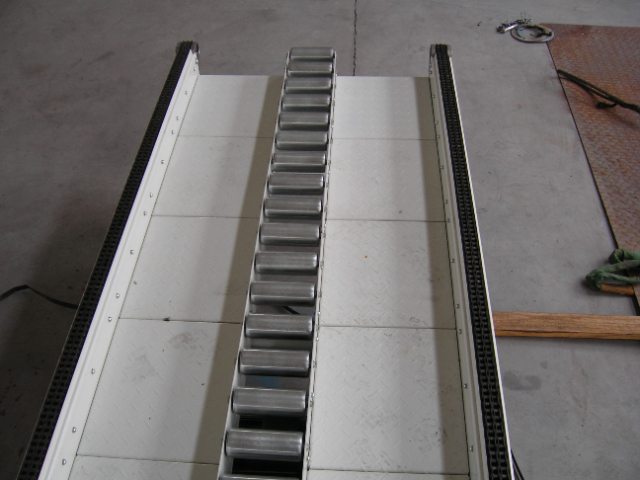

SAP 包裝重量復檢系統深度融入 SAP 生產鏈路,實現從包裝到復檢、分揀的全流程自動化協同,解決傳統復檢與生產節奏脫節的痛點。系統通過 SAP 物聯網模塊與前序包裝設備、后序分揀設備聯動,當包裝機完成產品包裝后,輸送線自動將產品傳送至復檢工位,同時 SAP MES 系統同步下發對應產品的重量標準、允差范圍等參數,復檢響應時間≤0.2 秒,確保復檢效率與包裝線產能完美匹配,避免因復檢滯后導致的生產線堆積問題。? 針對多品種混線生產場景,系統可通過 SAP ERP 訂單信息自動切換復檢參數:當生產計劃從 100g 餅干包裝切換至 500g 堅果包裝時,系統在 1.5 秒內完成稱重范圍(從 0-200g 調至 0-1000g)、允差標準(從 ±1g 調至 ±3g)的參數調整,無需人工干預即可快速適配多批次、小批量生產需求。復檢完成后,合格產品直接流入金屬檢測或碼垛工位,不合格產品(超重、欠重)則通過氣動推桿或翻板分揀裝置自動分離,分揀動作同步反饋至 SAP 系統,觸發上游包裝設備參數微調指令,例如針對連續欠重產品,自動調整灌裝量,從源頭減少不合格品產生。中國香港重量復檢SAP包裝機工廠

江蘇亞葵智能裝備有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的化工行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**江蘇亞葵智能裝備供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 中國香港重量復檢SAP包裝機工廠 2025-12-15

- 湖北PP管集中供料系統推薦 2025-12-15

- 貴州螺旋計量地板背膠生產線價格 2025-12-15

- 黑龍江多組分定量加料直銷 2025-12-15

- 新疆羅茨風機地板背膠生產線源頭廠家 2025-12-15

- 中國澳門自動碼垛SAP包裝機多少錢 2025-12-15

- 河北粉碎SAP包裝機碼垛整形 2025-12-15

- 寧夏自動控制定量加料廠家 2025-12-15

- 福建捏合機地板背膠生產線工廠 2025-12-15

- 新疆噴碼打印機SAP包裝機多少錢 2025-12-15

- 上海耐酸耐堿乙烯基酯樹脂多少錢 2025-12-15

- 陽江環保清洗劑使用場景 2025-12-15

- 靜安區本地硼酸價格表 2025-12-15

- 宜興環保耐火澆注料要多少錢 2025-12-15

- HIV-I TAT Protein Peptide 2025-12-15

- 江蘇基站壓縮機保護修復劑產品介紹 2025-12-15

- 南京一體化成型PDCPD 2025-12-15

- 浙江節能PDCPD加工成型模具哪家好 2025-12-15

- 浙江通用型碳氫清洗劑廠家批發價 2025-12-15

- THU SERIES納米壓印技術咨詢 2025-12-15