濟寧鈦棒

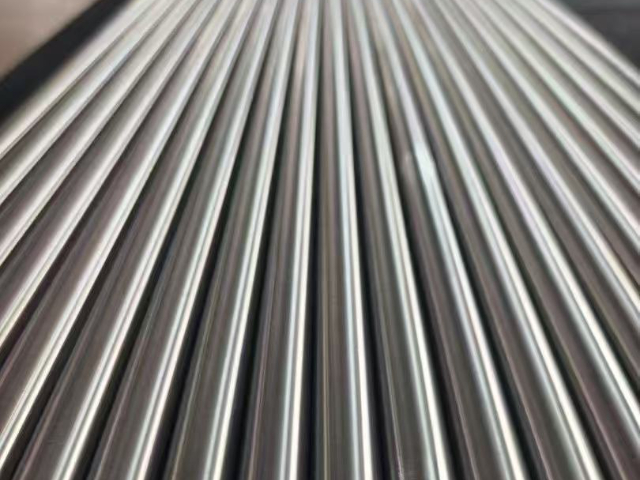

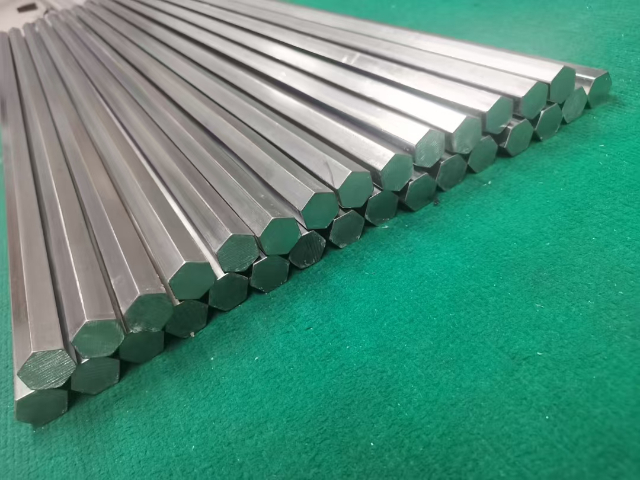

鈦棒的生產是多工藝協同的復雜過程,需經過原料制備、熔煉、塑性加工、熱處理、精整五大環節,每個環節均對產品質量起決定性作用。原料制備階段以海綿鈦為基礎,根據產品牌號需求,按比例添加鋁、釩、鉬等合金元素,混合均勻后壓制成電極塊。熔煉環節是確保鈦棒成分均勻、純凈度達標的關鍵,主流工藝為真空電弧熔煉(VAR),通過 1-3 次熔煉消除成分偏析與夾雜,大型鈦棒還需采用電子束冷床熔煉(EBCHM)進一步提升純凈度,熔煉過程需在 10?3Pa 以上的高真空環境中進行,防止氧、氮等氣體雜質滲入。塑性加工階段通過鍛造與軋制實現型材成型:鍛造采用自由鍛或模鍛工藝,將鈦錠鍛制成棒材毛坯,改善鑄態組織;軋制分為熱軋與冷軋,熱軋在 β 相區或 α+β 相區進行,實現大變形量成型,冷軋則在室溫下進行,提升尺寸精度與表面質量,精密鈦棒需經過多道次冷軋,使直徑公差控制在 ±0.05mm 以內。熱處理環節根據材質與用途調整工藝,純鈦棒多采用退火處理消除內應力,鈦合金棒則通過固溶時效處理優化顯微組織,提升強度。經矯直、無損檢測、表面處理(酸洗、拋光)等精整工序,形成合格鈦棒產品。化工反應釜鈦棒,耐強酸、有機溶劑腐蝕,可加工成攪拌軸、反應釜內襯件。濟寧鈦棒

鈦棒產業將形成 “國內集群化、全球網絡化” 的區域布局格局。國內將進一步強化產業集群效應,陜西寶雞、甘肅金昌、四川攀枝花等地區將依托資源優勢與產業基礎,完善產業鏈配套,提升研發與生產能力,成為全球重要的鈦棒生產基地。這些產業集群將聚焦不同細分領域,寶雞將重點發展航空航天用鈦棒,金昌將側重化工與能源領域用管,攀枝花將強化原材料供應與基礎管材生產,形成分工協作、優勢互補的發展格局。海外布局將加速推進,為規避國際貿易壁壘、貼近目標市場,企業將在東南亞、歐洲、北美等地區建立生產基地或研發中心,東南亞地區新建的鈦棒生產基地普遍配備 100 噸級電子束冷床爐,單線年產能突破 8000 噸。區域布局的優化將實現資源的高效配置,降低生產成本與物流成本,提升產業的抗風險能力與全球競爭力。景德鎮TC4鈦棒制造廠家鈦合金棒融合鈦與其他金屬優勢,強度遠超純鈦,耐高低溫,適配極端環境作業。

超細晶技術通過重構鈦棒微觀組織,實現了力學性能的跨越式提升,成為鈦棒化的支撐技術。傳統鈦棒晶粒尺寸多在 10 微米以上,而創新采用 “熱機械處理 + 快速冷卻” 復合工藝,通過精確控制變形溫度、變形速率和冷卻速度,成功將晶粒尺寸壓縮至 5 微米以下,較傳統工藝細化 50% 以上。該技術的在于利用動態再結晶原理,在熱加工過程中誘導晶粒細化,同時通過快速冷卻鎖定超細晶組織,避免晶粒長大。性能測試顯示,超細晶鈦棒抗拉強度提升 15%,延伸率提高 20%,疲勞壽命延長 30%,綜合性能達到國際先進水平。在航空航天領域,采用該技術的發動機部件重量減輕 20%,使用壽命延長 50%;在醫療領域,超細晶結構增強了鈦棒與人體骨骼的生物相容性,相關骨科植入物已通過歐盟 CE 認證和美國 FDA 認證。寶雞鈦業等企業已建成產業化生產線,年產航空級超細晶鈦棒 5000 噸,推動鈦棒國產化進程。

未來鈦棒的應用邊界將持續拓寬,從傳統優勢領域向新興場景延伸,形成多領域協同增長格局。航空航天領域需求將持續領跑,隨著國產大飛機 C919 量產與航空發動機國產化進程加速,液壓系統支架、發動機零部件等部件對鈦棒的需求將大幅增長,預計到 2030 年航空領域在鈦棒市場的占比將提升至 48%。醫療健康領域將呈現爆發式增長,人工關節、牙種植體、仿生醫療植入物等場景的應用持續擴展,全球人工關節置換手術量年均增長 6%,推動醫用鈦棒需求攀升,預計到 2030 年市場規模將突破 20 億美元。新能源領域將成為新的增長引擎,氫能源儲運裝備、燃料電池雙極板等場景的應用逐步普及,燃料電池汽車領域到 2030 年就將新增大量需求。海洋工程領域需求潛力持續釋放,深海油氣開發、海洋觀測系統等場景推動大尺寸、耐高壓鈦棒需求增長,年均增速達 15%。此外,在核聚變裝置、量子科技、智能穿戴等前沿領域,鈦棒的應用占比也將逐步提升,形成多元化需求支撐體系。鈦棒比強度居金屬材料前列,重量輕且承載能力強,助力設備輕量化設計。

鈦棒的加工性能受其晶體結構與化學特性影響,表現出與鋼、鋁合金不同的工藝特點,需通過針對性的工藝優化實現高效加工。切削加工方面,鈦棒的導熱系數低(為鋼的 1/4、鋁的 1/10),切削過程中熱量易集中在切削區域,導致刀具溫度升高,磨損加快;同時,鈦的化學活性高,在高溫下易與刀具材料(如高速鋼、硬質合金)發生黏結,產生積屑瘤,影響加工精度與表面質量。因此,鈦棒切削需采用高速鋼或超細晶粒硬質合金刀具(如 WC-Co 合金),使用切削液(含極壓添加劑)降低溫度,切削速度控制在鋼的 1/3-1/2(如車削速度 80-120m/min),進給量適當減小,以減少切削力與熱量產生。焊接加工方面,鈦棒焊接的挑戰是防止高溫氧化與氣體污染(氧、氮、氫會降低焊接接頭性能),需在惰性氣體保護(氬氣純度≥99.99%)或真空環境中進行,常用焊接方法包括鎢極氬弧焊(TIG)、等離子弧焊(PAW)、電子束焊(EBW)。TIG 焊適用于薄壁鈦棒焊接,焊接接頭強度可達母材的 90% 以上;EBW 焊能量密度高,熱影響區小,適用于厚壁鈦棒或高精度構件焊接。鈦棒耐磨損性能可通過表面硬化處理提升,適配高流速介質接觸的零部件制造。景德鎮TC4鈦棒制造廠家

工業級鈦棒含鈦量高,機械性能穩定,易加工成型,適配多種工況的結構支撐需求。濟寧鈦棒

低成本制造技術的創新了鈦棒 “高價格” 瓶頸,為規模化應用奠定了經濟基礎。短流程冶金技術的開發成效,西部超導的工藝通過優化鍛造與軋制流程,大幅減少了生產火次,不僅提高了生產效率,還降低了能耗與原材料消耗。氫化脫氫法的探索應用,目標將 TC4 鈦棒成本降低至 200 元 /kg 以下,通過鈦粉制備與燒結成型的短流程工藝,簡化了生產環節。循環經濟模式的構建成為重要創新方向,廢舊鈦棒回收再利用技術不斷突破,通過高效分選、提純與真空蒸餾工藝,回收鈦材性能可達到原生鈦材的 98% 以上,資源回收率從早期的不足 5% 提升至目前的 25% 以上。電解鈦粉技術的應用,使再生鈦棒熔煉能耗從 40kWh/kg 降至 18kWh/kg,成本降低 40%。低成本制造的創新讓鈦棒在民用領域的性價比優勢逐步顯現,推動了從 “” 向 “軍民兩用” 的普及。濟寧鈦棒

寶雞中巖鈦業有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在陜西省等地區的冶金礦產中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,寶雞中巖鈦業供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 安康TA1鈦板的趨勢 2025-12-15

- 佛山TA1鈦牙餅貨源廠家 2025-12-15

- 漢中鈦假肢連接件源頭廠家 2025-12-15

- 龍巖TA2鈦鍛件的價格 2025-12-15

- 廣州鈦牙餅源頭廠家 2025-12-14

- 海東TA2鈦標準件的價格 2025-12-14

- 漢中TA9鈦管件多少錢 2025-12-14

- 白銀鈦陽極源頭廠家 2025-12-14

- 泉州TA1鈦鍛件 2025-12-14

- 湛江TA9鈦靶塊廠家 2025-12-14

- 天津破碎機廠家直銷 2025-12-15

- 濱江區油缸類型 2025-12-15

- 江門磁鐵售后服務 2025-12-15

- 江蘇304L彎頭供應商 2025-12-15

- 杭州316彎頭單價 2025-12-15

- 連云港質量設備外殼加工批量定制 2025-12-15

- 常州高層建筑框架H型鋼價格 2025-12-15

- 廣東氧化鋯陶瓷粉量大從優 2025-12-15

- 濱湖區現代化激光切割機銷售 2025-12-15

- 汕頭磁鐵歡迎選購 2025-12-15