升降壓電源模塊噪聲抑制

汽車電子領域汽車電子系統(如發動機控制系統、車載導航、中控系統、新能源汽車的動力系統)對電源模塊的要求是寬電壓輸入、抗振動、耐高溫和高可靠性。汽車電池的電壓會隨工況變化(如啟動時電壓可能降至 9V 以下,充電時可能升至 16V 以上),因此車載電源模塊需要具備寬輸入電壓范圍(通常為 9-36V DC);汽車行駛過程中會產生持續的振動(尤其是發動機附近的模塊),模塊需要采用抗振動的封裝和引腳設計;發動機艙的溫度可高達 125℃,電源模塊需能在 - 40℃到 125℃的溫度范圍內正常工作。新能源汽車對電源模塊的需求更為復雜,除了傳統的車載輔助電源模塊(為導航、空調供電),還需要高壓 DC-DC 模塊(將動力電池的高壓電轉換為低壓電,為車載電子設備供電)和車載充電機(OBC,將交流電轉換為直流電,為動力電池充電)。例如,新能源汽車的高壓 DC-DC 模塊,輸入電壓可達 300-800V DC,輸出電壓為 12V 或 24V DC,轉換效率需超過 94%,且具備過流、過壓、絕緣監測等保護功能,確保行車安全。DC-DC 轉換器可調整直流電壓,常見拓撲包括 Buck 降壓、Boost 升壓類型。升降壓電源模塊噪聲抑制

電源模塊的典型應用領域電源模塊的應用場景幾乎覆蓋所有電子設備領域,不同領域對電源模塊的性能、可靠性、環境適應性有不同的要求,以下是幾個典型應用領域的詳細介紹:工業自動化領域工業自動化設備(如 PLC、變頻器、伺服電機、傳感器、人機界面)對電源模塊的主要需求是高可靠性、寬溫度范圍、抗振動和抗電磁干擾。在工業車間中,電源模塊需要耐受 - 10℃到 60℃的溫度變化、機械振動(如車間設備運行產生的振動)以及強電磁干擾(如變頻器、電機產生的電磁輻射)。同時,工業設備通常需要 24 小時連續運行,電源模塊的 MTBF 值需達到 100 萬小時以上,以減少停機維護時間。例如,PLC 的電源模塊不僅要為 PLC 的 CPU、輸入輸出模塊提供穩定的直流電,還要具備過流、過壓保護功能,防止因負載短路或電網波動導致 PLC 故障。目前,工業自動化領域常用的電源模塊包括 AC-DC 模塊(輸入 220V/380V AC,輸出 24V/12V DC)和隔離型 DC-DC 模塊(用于為傳感器、執行器等低壓設備供電)。廣東12V 轉 5V電源模塊效率提升方法多應用于醫療設備,如監護儀、診斷設備,確保患者安全。

電源模塊的發展趨勢隨著電子技術的不斷進步和應用場景的拓展,電源模塊正朝著高頻化、高功率密度、數字化、智能化、綠色化的方向發展,具體趨勢如下:高頻化與高功率密度:第三代半導體材料(如碳化硅 SiC、氮化鎵 GaN)的應用是推動電源模塊高頻化和高功率密度的主要動力。相比傳統的硅(Si)材料,SiC 和 GaN 具有更高的擊穿電壓、更快的開關速度和更低的導通損耗,能大幅提高電源模塊的工作頻率(從傳統的幾十 kHz 提升至 MHz 級別),從而減小電感、電容等無源元件的體積,提高功率密度。例如,采用 GaN 材料的 AC-DC 電源模塊,工作頻率可達 1MHz 以上,功率密度突破 40W/in3,體積相比傳統硅基模塊縮減 60% 以上。預計到 2030 年,SiC 和 GaN 電源模塊在工業、汽車、通信等領域的滲透率將超過 50%,主流電源模塊的功率密度將達到 50W/in3 以上。

通信領域通信設備(如基站、交換機、光通信設備、數據中心服務器)對電源模塊的要求是高效率、高功率密度、低噪聲和高穩定性。通信基站通常安裝在戶外,電源模塊需要適應 - 40℃到 55℃的極端溫度,同時具備防雷、防浪涌功能,以應對雷雨天氣的電網波動;數據中心服務器數量龐大,對電源模塊的功率密度和效率要求極高,高功率密度模塊能節省服務器機箱空間,高效率模塊則能降低數據中心的能耗(數據中心的電費支出通常占運營成本的 30% 以上)。例如,5G 基站采用的 AC-DC 電源模塊,轉換效率需達到 95% 以上,功率密度超過 20W/in3,以滿足基站小型化、節能化的需求;數據中心服務器的電源模塊(如 1U 服務器電源),輸出功率可達 1000W 以上,效率突破 96%,并支持冗余設計(多模塊并聯,其中一個模塊故障時,其他模塊可繼續供電),確保服務器不中斷運行。在通信基站中,為射頻單元和基帶處理單元提供高效電能。

全球電源模塊效率標準體系架構 國際標準體系(IEC 標準)國際電工委員會(IEC)建立了全球電源模塊效率標準的基礎框架,其標準體系覆蓋了從測試方法到性能要求的全鏈條規范。**IEC 62301:2011《家用電器待機功率測量》** 是該體系的主要標準之一,它規定了待機模式和其他低功率模式下電氣設備功耗的測量方法。該標準定義待機模式為設備連接到電源但不執行主要功能時的比較低能耗狀態,為全球各國制定待機功耗限制提供了統一的測試方法學基礎。IEC 61204:1993+AMD1:2001 CSV則針對低壓電源設備制定了更為quanmian的技術要求,該標準描述了提供直流輸出(比較高 200V 直流)、功率級別比較高 30kW、由交流或直流電源電壓(比較高 600V)供電的低壓電源設備(包括開關型)的要求規范方法。這些設備用于 I 類設備內或在具有適當電氣和機械保護的情況下duli運行,但醫療應用和玩具除外,因為這些應用有特殊考慮。IEC 標準體系的優勢在于其國際通用性和技術quanwei性。基于 IEC 60950 標準的 CB 認證覆蓋 54 個國家,其獨特優勢在于 "一次測試,多國認可"59。CB 體系(Certification Bodies' Scheme)是國際電工委員會(IECEE)建立的一套全球性互認制度,全球有 34 個國家的 45 個認證機構參加這一互認制度54。全密閉金屬外殼,具備良好的電磁屏蔽與散熱性能。廣東模塊化電源模塊應用案例

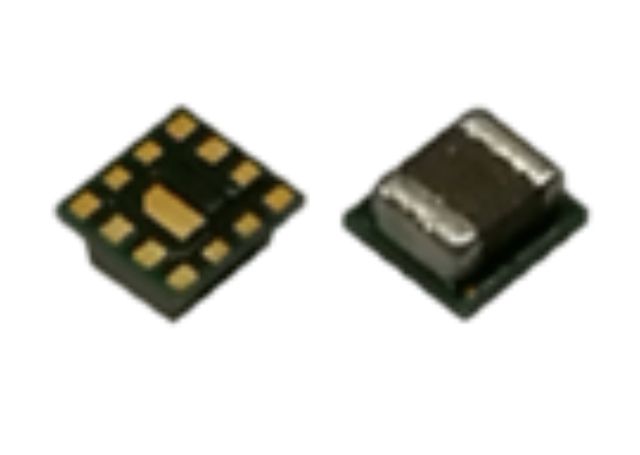

封裝形式需匹配設備空間,超小型封裝適合緊湊布局的電子設備。升降壓電源模塊噪聲抑制

極端環境適應性提升:隨著應用場景的拓展,電源模塊需要適應更加極端的環境條件,如更高的溫度、更強的振動、更惡劣的電磁干擾和輻射環境。在汽車電子領域,電源模塊需耐受 150℃以上的高溫(如靠近發動機的模塊);在航空航天領域,模塊需耐受 - 55℃到 150℃的溫度變化、1000G 以上的沖擊和強輻射;在工業領域,模塊需具備更強的抗電磁干擾能力(如符合 EN 61000-6-2 工業 EMC 標準)。為滿足這些需求,電源模塊將采用更耐極端環境的材料(如高溫陶瓷電容、耐輻射半導體器件)、更堅固的封裝結構(如金屬外殼、灌封工藝)和更優化的電路設計(如抗干擾濾波電路、冗余保護電路)。例如,航空航天用電源模塊采用金屬外殼灌封工藝,能有效抵御振動和沖擊,同時采用耐輻射的 CMOS 器件,確保在太空輻射環境下正常工作。升降壓電源模塊噪聲抑制

太科節能科技(深圳)有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的電工電氣中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來太科節能科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 升降壓電源模塊噪聲抑制 2025-12-14

- 寶安區軌道交通ACDC電源供應商 2025-12-14

- 龍崗區全國產化AC-DC電源ACDC電源如何選型 2025-12-14

- 廣州超快充站ACDC電源調試技巧 2025-12-14

- 南山區水底機器人電源模塊ACDC電源選型指南 2025-12-14

- 福田區高壓DCDC電源模塊全國產化電源規格書 2025-12-14

- TRACOPOWER電源塊代理ACDC電源規格書 2025-12-14

- 福田區高效率DCDC電源可靠性測試 2025-12-14

- 寶安區工業級電源模塊發展趨勢 2025-12-14

- 南山區高壓DCDC電源模塊電源模塊哪里買 2025-12-14

- 鎮江出口數控外圓磨床哪家好 2025-12-14

- 安徽同軸線聯系方式 2025-12-14

- 分辨率8192profinet編碼器國產替代 2025-12-14

- 寧波寬量程直流電源廠家供應 2025-12-14

- 機電機房設備回收電話 2025-12-14

- 寶安精密伺服滾珠絲桿電機選型資料 2025-12-14

- 溫州小型汽車熔斷器名稱 2025-12-14

- 徐匯區銷售車用LED推薦貨源 2025-12-14

- 湖北半自動滴漆機生產 2025-12-14

- 工業園區質量精密平臺銷售 2025-12-14