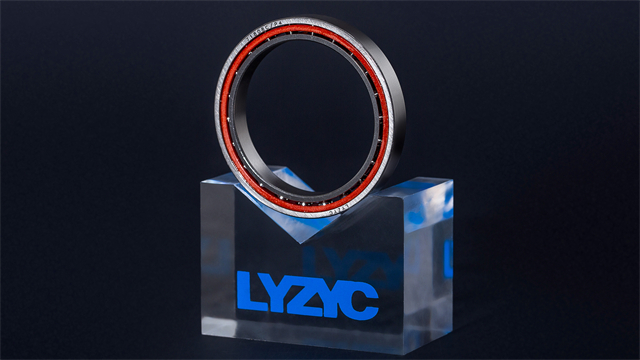

山東汽輪機浮動軸承

浮動軸承的光纖傳感在線監測系統:光纖傳感技術憑借其高靈敏度和抗電磁干擾特性,為浮動軸承在線監測提供可靠手段。在軸承內部埋設光纖布拉格光柵(FBG)傳感器,可實時監測軸承的溫度、應變和振動等參數。FBG 傳感器通過波長變化反映物理量變化,溫度分辨率可達 0.1℃,應變分辨率達 1με。在風力發電機齒輪箱浮動軸承應用中,光纖傳感在線監測系統可提前檢測到軸承的異常升溫、局部應變集中等故障征兆,相比傳統監測方法,故障預警時間提前到3 - 5 個月。同時,系統可實現多參數同步監測,通過數據分析準確判斷故障類型,為風力發電機的維護決策提供科學依據。浮動軸承的游隙調節功能,適配不同負載下的運轉需求。山東汽輪機浮動軸承

浮動軸承的仿生黏液 - 納米顆粒協同潤滑體系:模仿生物黏液的潤滑特性,結合納米顆粒的優異性能,構建協同潤滑體系。以透明質酸為基礎制備仿生黏液,其黏彈性可隨剪切速率變化自適應調整,同時添加納米銅顆粒(粒徑 30nm)。在軸承運行過程中,仿生黏液在低負載時表現為低黏度流體,減少能耗;高負載下迅速增稠形成強度高潤滑膜,納米銅顆粒則填補表面微觀缺陷,增強承載能力。在注塑機合模機構浮動軸承應用中,該協同潤滑體系使軸承的摩擦系數降低 38%,磨損量減少 65%,且在頻繁啟停工況下,潤滑膜仍能保持穩定,有效延長了設備的維護周期。甘肅渦輪增壓器浮動軸承浮動軸承的間隙可調節,適配不同工況下的運轉需求。

浮動軸承的數字孿生與區塊鏈協同管理平臺:融合數字孿生和區塊鏈技術,構建浮動軸承的協同管理平臺。數字孿生技術通過實時采集軸承的運行數據(溫度、振動、應力等),在虛擬空間中創建與實際軸承完全對應的三維模型,實現對軸承狀態的實時模擬和性能預測。區塊鏈技術則用于存儲和管理軸承的全生命周期數據,包括設計參數、制造工藝、使用記錄、維護信息等,確保數據的真實性、不可篡改和可追溯性。在大型電力設備集群管理中,該平臺使浮動軸承的故障診斷時間縮短 50%,維護成本降低 40%,同時通過數據共享和分析,促進了設備制造商、運營商和維護商之間的協同合作,推動了行業的智能化發展。

浮動軸承的梯度孔隙金屬材料應用:梯度孔隙金屬材料具有孔隙率沿厚度方向漸變的特性,應用于浮動軸承可優化潤滑與散熱性能。在軸承襯套制造中,采用金屬粉末冶金法制備梯度孔隙銅基材料,其表面孔隙率約 30%,內部孔隙率逐步降至 10%。表面高孔隙率結構可儲存更多潤滑油,形成穩定油膜;內部低孔隙率部分則保證軸承的結構強度。實驗表明,使用該材料的浮動軸承,在 15000r/min 轉速下,潤滑油的補充效率提高 40%,油膜破裂風險降低 60%。同時,孔隙結構形成的微通道增強了熱傳導能力,軸承工作溫度相比傳統材料降低 22℃,有效避免因高溫導致的潤滑失效,延長了軸承在高負荷工況下的使用壽命。浮動軸承在高速運轉時,能有效分散轉子的負荷。

浮動軸承的自適應流體動壓反饋調節機制:傳統浮動軸承的流體動壓特性難以實時適應工況變化,自適應流體動壓反饋調節機制通過智能控制實現動態優化。該機制在軸承油膜壓力關鍵測點布置微型壓力傳感器(精度 ±0.1kPa),將采集數據實時傳輸至控制器。當軸系負載、轉速發生變化時,控制器基于模糊 PID 算法,調節潤滑油供給系統的流量和壓力。在汽車渦輪增壓器浮動軸承應用中,該機制使軸承在發動機急加速(1000 - 6000r/min,1.2s)工況下,油膜壓力波動控制在 ±5% 以內,相比傳統軸承,振動幅值降低 35%,有效減少了軸承磨損,延長了渦輪增壓器的使用壽命。浮動軸承的輕量化合金材質,減輕無人機動力系統重量。山東汽輪機浮動軸承

浮動軸承的防腐蝕處理工藝,使其適用于沿海設備。山東汽輪機浮動軸承

浮動軸承的納米孿晶金屬材料應用:納米孿晶金屬材料具有獨特的微觀結構,可大幅提升浮動軸承的力學性能和耐磨性能。通過 severe plastic deformation(劇烈塑性變形)技術制備納米孿晶銅合金,其內部形成大量納米級的孿晶界,這些孿晶界有效阻礙位錯運動,使材料的強度提高至傳統銅合金的 3 倍,硬度達到 HV300。將納米孿晶銅合金用于制造浮動軸承的軸瓦,在高轉速(15000r/min)、高負載工況下,軸瓦的耐磨性比普通銅基軸瓦提升 70%,且在長時間運行后,表面依然保持良好的光潔度。在礦山機械的破碎機主軸浮動軸承應用中,納米孿晶金屬材料軸瓦的使用壽命延長 2.5 倍,減少了頻繁更換軸承帶來的停機時間和成本。山東汽輪機浮動軸承

- 廣東低溫軸承哪家好 2025-12-16

- 重慶推力角接觸球軸承 2025-12-16

- 云南角接觸球航空航天軸承 2025-12-16

- 山東汽輪機浮動軸承 2025-12-16

- 海南角接觸球航天軸承 2025-12-16

- 單列角接觸球軸承預緊力標準 2025-12-16

- 重慶火箭發動機用低溫軸承 2025-12-16

- 北京磁懸浮保護軸承廠家 2025-12-16

- 山西精密角接觸球軸承 2025-12-15

- 火箭發動機用低溫軸承加工 2025-12-15

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 虹口區移液器聯系方式 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江Marposs 傳感器精度 2025-12-16

- 浙江316L噸桶多少錢 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮江國產變壓器廠家供應 2025-12-16

- 河北攪拌釜生產廠家 2025-12-16